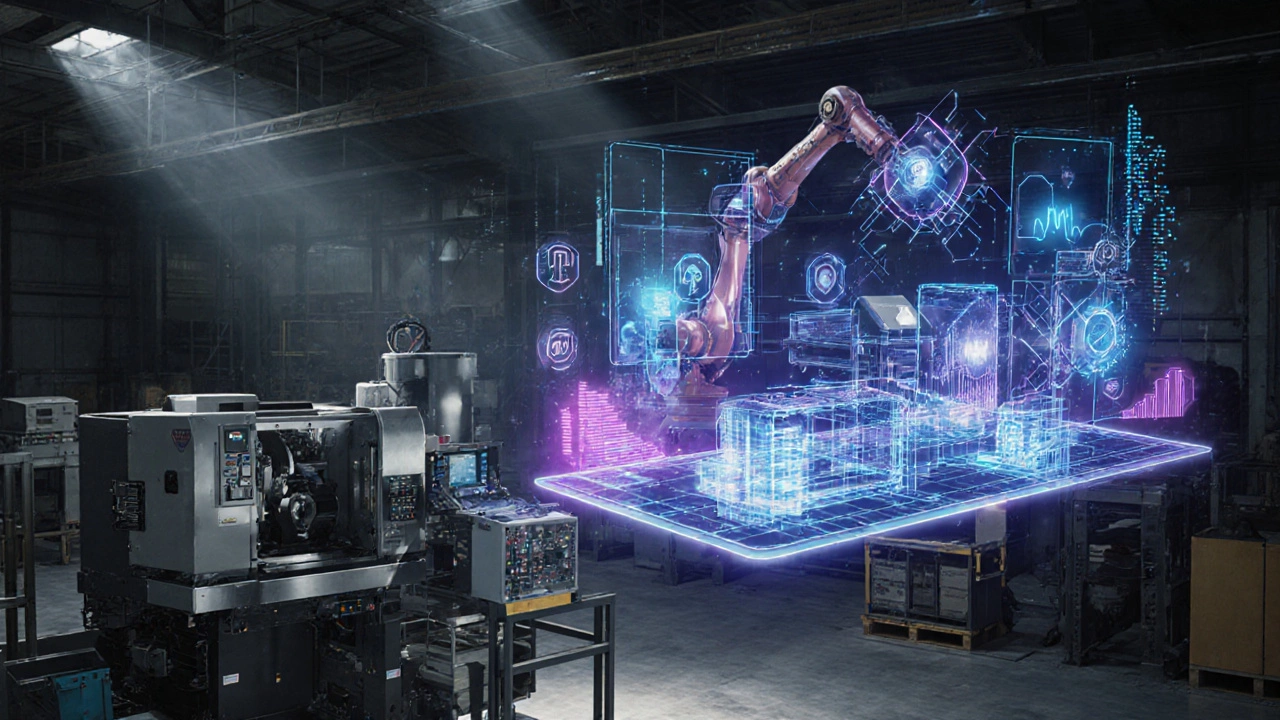

В сегодняшних заводах Автоматизация производства это совокупность технологий, систем и программ, позволяющих выполнять производственные операции без прямого вмешательства человека. Пока многие думают, что автоматизация - это только роботы, на деле она охватывает датчики, программные платформы, сети и аналитические инструменты. Если хотите понять, как фабрики повышают эффективность, экономят ресурсы и снижают ошибки, читайте дальше - разберём, какие именно решения используют современные предприятия.

Ключевые технологии, стоящие за автоматизацией

Самый простой способ увидеть автоматизацию - посмотреть на оборудование, которое «живёт» по собственному сценарию. Ниже перечислены основные компоненты, которые чаще всего встречаются на производственных площадках.

- Промышленный робот механическое устройство с несколькими степенями свободы, способное выполнять задачи от сварки до сборки. Роботы берут на себя повторяющиеся и тяжёлые операции, повышая точность и скорость.

- Система управления (MES) Manufacturing Execution System - программный слой, связывающий планирование с реальными данными производства. MES позволяет отслеживать каждый продукт от поступления сырья до отгрузки.

- Контроллер PLC программируемый логический контроллер, управляющий работой машин и линий в реальном времени. PLC часто служит мозгом отдельной машины.

- Интернет вещей (IoT) сетевой слой, объединяющий датчики, устройства и облака для сбора и обмена данными. IoT‑датчики измеряют температуру, вибрацию, потребление энергии и передают информацию в облако.

- Цифровой двойник виртуальная модель производственного процесса, синхронно обновляемая данными из реального оборудования. Позволяет тестировать изменения без остановки линии.

- SCADA‑система Supervisory Control And Data Acquisition - система визуализации и контроля над технологическими процессами. Оператор видит графики, тревоги и может вмешаться в любой момент.

- Умные датчики сенсоры с встроенной обработкой, способные передавать данные по протоколам MQTT, OPC-UA и другим. Данные в реальном времени становятся основой для предиктивного обслуживания.

Как внедрять автоматизацию: пошаговый план

- Анализ текущих процессов. Соберите данные о времени цикла, частоте ошибок и загрузке оборудования. Без цифр невозможно понять, где автоматизация даст выгоду.

- Определение целей. Решите, что важнее: повышение производительности, снижение затрат, улучшение качества или гибкость производства.

- Выбор технологий. Сравните роботов, PLC, IoT‑платформы и программные решения, ориентируясь на совместимость и масштабируемость.

- Пилотный проект. Запустите автоматизацию на одной линии или в небольшом участке, измерьте KPI и скорректируйте настройки.

- Интеграция с существующими системами. Подключите новые контроллеры к MES, SCADA и ERP, чтобы данные «прокатывались» от планирования до бухгалтерии.

- Обучение персонала. Операторы должны знать, как читать сигналы SCADA, менять программы PLC и реагировать на тревоги.

- Масштабирование. После успешного пилота распространите решения на остальные участки, учитывая полученный опыт.

Сравнительная таблица: роботы, автоматические станки и конвейеры

| Параметр | Промышленный робот | Автоматический станок (ЧПУ) | Конвейер с авт. управлением |

|---|---|---|---|

| Тип задачи | Сложные манипуляции, сборка, сварка | Точечная обработка материалов | Перемещение изделий между станциями |

| Начальная инвестиция | От100тыс.₽ | От80тыс.₽ | От50тыс.₽ |

| Сложность интеграции | Высокая (в_requires программирование пути) | Средняя (требует CAM‑программу) | Низкая (обычно PLC‑управление) |

| Влияние на производительность | ↑30‑50% | ↑20‑40% | ↑10‑25% |

| Гибкость | Высокая (перепрограммирование за день) | Средняя (смена инструмента) | Низкая (жёстко фиксированный маршрут) |

Преимущества и экономический эффект

Сразу после внедрения большинства предприятий отмечают:

- Сокращение себестоимости продукции за счёт уменьшения количества бракованных изделий - иногда до 60%.

- Рост производственной мощности без расширения площадей: одна линия может обрабатывать больше деталей благодаря параллельной работе роботов и станков.

- Снижение времени простоя благодаря предиктивному обслуживанию, основанному на данных умных датчиков и цифрового двойника.

- Улучшение качества - автоматические измерения и контроль в реальном времени позволяют поддерживать допуски в ±0,01мм.

- Гибкость под новые заказы - при смене продукта достаточно загрузить новые программы в PLC и поменять “рабочий набор” у роботов.

Согласно исследованию Института Промышленных Технологий 2024 года, компании, инвестировавшие более 10млн₽ в автоматизацию, рассчитывают окупаемость в среднем за 18‑24 месяца.

Реальные примеры из России

На заводе в Татарстане «Татметалл» производит детали для авиационной отрасли внедрили сеть умных датчиков и PLC‑контроллеры на линии штамповки. Результат: уменьшение брака с 4,5% до 0,8% за полгода, а также сокращение энергопотребления на 12%.

В Санкт‑Петербурге завод «ЭкоТех», специализирующийся на сборке электроники, заменил ручные пайки на промышленных роботов‑сварщих. Вывод: время цикла сократилось с 45сек до 18сек, а количество операторов на линии упало вдвое.

Чек‑лист успешной автоматизации

- Определите чёткие KPI (время цикла, уровень брака, энергопотребление).

- Соберите полные данные о текущих процессах - без цифр стратегия будет слепой.

- Выбирайте открытые протоколы (OPC-UA, MQTT) для совместимости устройств.

- Интегрируйте новые решения с MES и ERP, чтобы информация текла сквозь всю компанию.

- Запланируйте обучение персонала до начала пуска оборудования.

- Запускайте пилотный проект и сравнивайте запланированные и фактические KPI.

- Создавайте цифровые двойники для оценки изменений без риска остановки производства.

Тонкости и типичные ошибки

Самая частая ошибка - пытаться автоматизировать всё сразу. Поскольку каждая технология требует настройки, лучше начать с узкой задачи (например, автоматический контроль качества) и постепенно расширять охват.

Недостаток данных - ещё одна ловушка. Если датчики не калиброваны или система не собирает полноценные метрики, аналитика будет ошибочной, а ROI упадёт.

Не забывайте о кибербезопасности. Подключенные к Интернету PLC и IoT‑устройства могут стать точкой входа для атак, поэтому внедряйте сетевые сегменты и регулярные обновления прошивок.

Будущее автоматизации в России

К 2030 году отраслевые прогнозы говорят о росте инвестиций в «умные фабрики» до 15% от общего капитала промышленного сектора. Ожидается активное использование ИИ‑моделей для оптимизации расписаний, а также развитие 5G‑сетей, позволяющих передавать данные со скоростью миллисекунд.

Если вы хотите идти в ногу со временем, уже сейчас стоит оценить, какие из перечисленных технологий могут принести наибольшую выгоду именно вашему предприятию. Помните, что автоматизация - это не просто покупка оборудования, а системный подход, который меняет культуру производства.

Часто задаваемые вопросы

Какая автоматизация подходит для небольших предприятий?

Для небольших компаний достаточно начать с умных датчиков и простого PLC, которые позволяют собрать данные и автоматизировать отдельные операции без больших вложений в роботов.

Как быстро окупается инвестиция в роботизацию?

Окупаемость зависит от масштаба и целей: в среднем проекты роботизации возвращают вложения за 18‑24 месяца, если сократить брак и увеличить производительность минимум на 30%.

Нужен ли отдельный ИТ‑отдел для внедрения IoT?

Не обязательно. Современные IoT‑платформы имеют готовый пользовательский интерфейс, а базовые задачи можно реализовать совместно с инженерами по автоматизации.

Как обеспечить кибербезопасность подключённого оборудования?

Разделяйте производственные сети от корпоративных, используйте VPN, регулярно обновляйте прошивки и внедряйте системы обнаружения аномалий.

Можно ли интегрировать старое оборудование в новые автоматизированные линии?

Да, через адаптеры и промышленные шлюзы, которые переводят сигналы старого оборудования в современные протоколы (например, MODBUS в OPC‑UA).