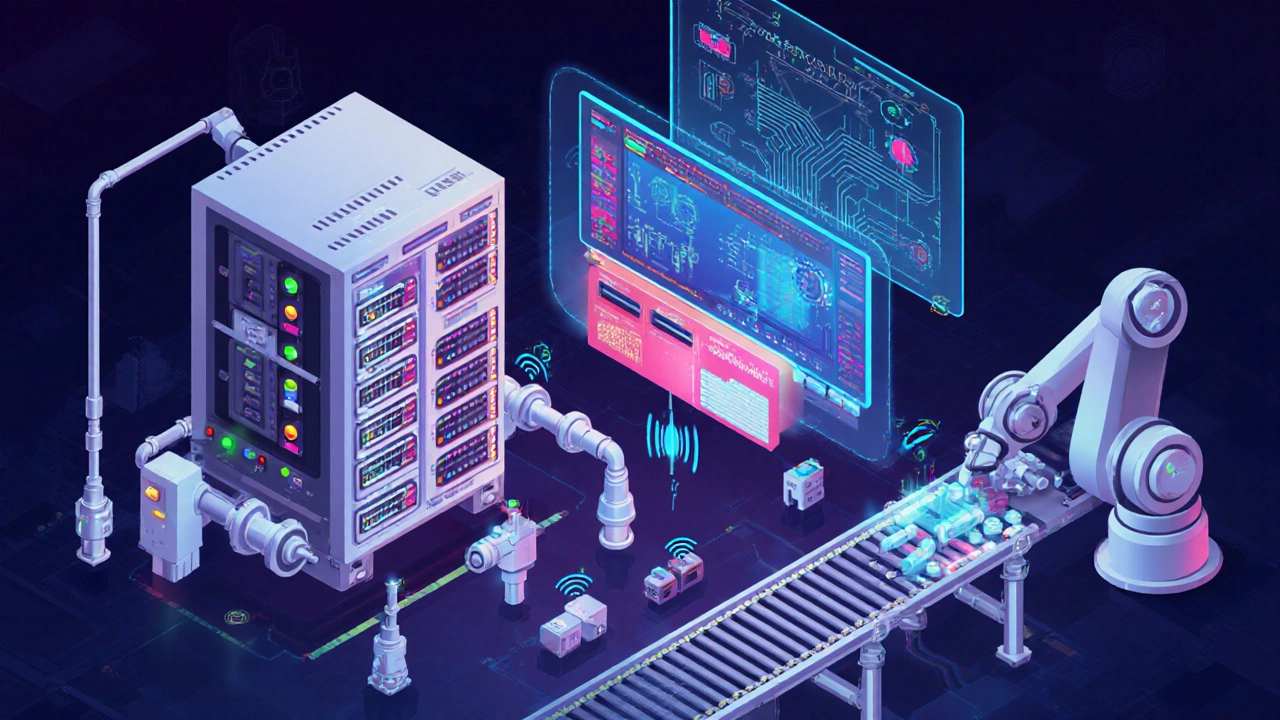

Представьте завод, где машины сами решают, когда включаться, а оператор просто наблюдает за экраном. Это не фантастика - это реальность, которую создаёт Автоматизация в промышленности - применение технологий и программных решений для упрощения и оптимизации производственных процессов на заводах. Сегодня почти каждая крупная фабрика внедряет такие системы, чтобы повысить эффективность, сократить простои и улучшить качество продукции.

Ключевые компоненты современной автоматизации

Чтобы понять, как работает автоматизация, надо знать её главные блоки. Ниже перечислены те, без которых система будет неполноценной.

- PLC - программируемый логический контроллер, управляющий оборудованием в реальном времени. Он собирает сигналы с датчиков и отдаёт команды исполнительным механизмам.

- SCADA - система сбора и визуализации данных с объектов автоматизации. Оператор видит графики, тревоги и может вмешаться, если что‑то пошло не так.

- промышленный робот - механическое устройство, способное выполнять повторяющиеся операции с высокой точностью. Роботы берут на себя тяжёлую и опасную работу, освобождая людей.

- Industrial IoT - сетевое соединение датчиков, устройств и машин, позволяющее обмениваться данными в реальном времени. Он даёт возможность анализировать процесс «на ходу».

- MES - система управления производством, связывающая планирование с реальными данными о ходе работ. MES координирует заказы, материалы и контроль качества.

- цифровой двойник - виртуальная модель оборудования или целого завода, синхронно отражающая его состояние. С помощью двойника можно тестировать изменения без риска для реального производства.

Главные преимущества автоматизации

Внедрение перечисленных элементов даёт ощутимый эффект.

- Повышение производительности. Автоматические линии работают без перерывов, сокращая цикл изготовления в среднем на 30‑40 %.

- Снижение количества брака. Точные датчики и быстрый отклик контроллеров позволяют реагировать на отклонения мгновенно, что уменьшает дефекты до 5 % от прежних значений.

- Увеличение безопасности. Роботы берут на себя работу в опасных зонах, а системы мониторинга сразу сигналят о перегрузках или утечках.

- Оптимизация энергопотребления. Благодаря IoT‑датчикам можно отключать оборудование, когда оно не используется, экономя до 15 % электроэнергии.

- Гибкость производства. MES и цифровой двойник позволяют быстро перенастраивать линии под новые модели без полной остановки.

Этапы внедрения автоматизации на заводе

Ни одна фабрика не бросается в автоматизацию без плана. Вот проверенный путь.

- Аудит текущих процессов. Анализируют, какие операции узкие места, где простои и какие параметры качества можно улучшить.

- Выбор технологий. На основе аудита решают, нужны ли PLC, SCADA, роботы, IoT‑сенсоры или всё вместе.

- Разработка архитектуры. Создают схему, где каждый элемент будет взаимодействовать, учитывают сетевые требования и кибербезопасность.

- Тестирование на пилотной линии. Запускают небольшую часть системы, проверяют отказоустойчивость и собирают данные.

- Постепенный масштаб. После успешного пилота расширяют автоматизацию на остальные участки, обучая персонал и обновляя документацию.

- Поддержка и оптимизация. Регулярно анализируют KPIs и вносят коррективы, улучшая алгоритмы и добавляя новые датчики.

Примеры реального применения

Кратко расскажем, как автоматизация уже меняет разные отрасли.

- Металлургия. На заводе в Челябинске установлен цифровой двойник плавильных печей. Благодаря ему, времена простоя сократились на 25 %.

- Фармацевтика. Компания в Санкт‑Петербурге использует роботы‑ассистенты для упаковки стерильных препаратов, что почти полностью исключило человеческий фактор и снизило риск контаминации.

- Пищевая промышленность. На заводе по производству соков в Туле внедрили систему SCADA, которая в реальном времени показывает температуру пастеризации, позволяя откатывать отклонения до 2 % от объёма продукции.

Сравнительная таблица: PLC, SCADA и DCS

| Параметр | PLC | SCADA | DCS |

|---|---|---|---|

| Основная задача | Управление отдельными устройствами в реальном времени | Сбор и визуализация данных, удалённый контроль | Интегрированное управление процессом на предприятии |

| Типичная масштабируемость | От небольшой линии до нескольких тысяч точек | От отдельных станций до целых площадок | Полные заводские комплексы |

| Язык программирования | Лестничная логика (Ladder), Structured Text | Конфигурационные скрипты, иногда SQL | IEC‑61850, специализированные скрипты |

| Время отклика | мкс-мс | с-мин (зависит от сети) | мс-с |

| Типичная стоимость | от $500 до $5000 | от $10 000 до $100 000 | от $100 000 и выше |

Подводные камни и как их избежать

Не всё в автоматизации - золото. Вот самые частые проблемы.

- Неправильный подбор оборудования. Слишком мощный PLC может оказаться дорогим, а слишком простой - не выдержать нагрузки.

- Отсутствие стратегии кибербезопасности. Подключённые датчики открывают двери хакерам, поэтому нужны VPN, сегментация сети и регулярные обновления.

- Сопротивление персонала. Люди боятся потерять рабочие места, поэтому важно заранее проводить обучение и показывать, как автоматизация делает их работу безопаснее.

- Недостаточная стандартизация. Без единых протоколов (OPC UA, Modbus) интеграция новых устройств превращается в головную боль.

Что ждать в ближайшем будущем

Технологии развиваются стремительно, и автоматизация будет ещё умнее.

- Искусственный интеллект в управлении. Алгоритмы машинного обучения будут предсказывать поломки и автоматически перенастраивать параметры.

- Полностью автономные линии, где роботы и AGV (автономные мобильные платформы) работают без вмешательства человека.

- Расширенная реальность (AR) для операторов: в шлеме будет отображаться текущий статус каждой машины.

- Гиперконвергенция IT/OT (информационных и операционных технологий), где данные из ERP‑систем сразу влияют на работу контроллеров.

Краткое резюме

Автоматизация в промышленности - это комплекс технологий, который позволяет заводам работать быстрее, чище и безопаснее. От PLC и SCADA до цифровых двойников и AI - каждый элемент вносит свой вклад. Правильный подход к планированию, подбору оборудования и обучению персонала гарантирует, что инвестиции окупятся уже в первые годы.

Какие задачи решает PLC?

PLC собирает сигналы с датчиков, обрабатывает их в реальном времени и посылает команды исполнительным устройствам, например, электромоторам или клапанам.

В чём разница между SCADA и DCS?

SCADA ориентирована на сбор данных и визуализацию, часто используется в распределённых системах. DCS - это интегрированное решение для управления процессом на крупном предприятии, где требуется постоянно поддерживать строгие параметры.

Нужен ли цифровой двойник каждому заводу?

Не обязательно, но он полезен там, где есть сложные технологические процессы: металлургия, химия, производство электроники. Для простых линий часто хватает PLC и SCADA.

Как защитить автоматизированный завод от кибератак?

Разделите IT‑ и OT‑сети, используйте VPN, регулярно обновляйте прошивки, внедрите системы мониторинга угроз и обучайте персонал правилам безопасного поведения.

Сколько времени занимает внедрение автоматизации?

Сроки сильно варьируются: от нескольких недель для простой линии до 12‑18 месяцев для полного цифрового трансформирования крупного предприятия.