Когда задаёшь себе вопрос «Что сделал современный завод?», сразу возникает образ высоких технологий, роботов, данных и экологичности. Современный завод перестал быть просто местом механической сборки - он стал интеллектуальной системой, где каждый элемент управляется в реальном времени и адаптируется под меняющиеся требования рынка.

Определение: что такое современный завод

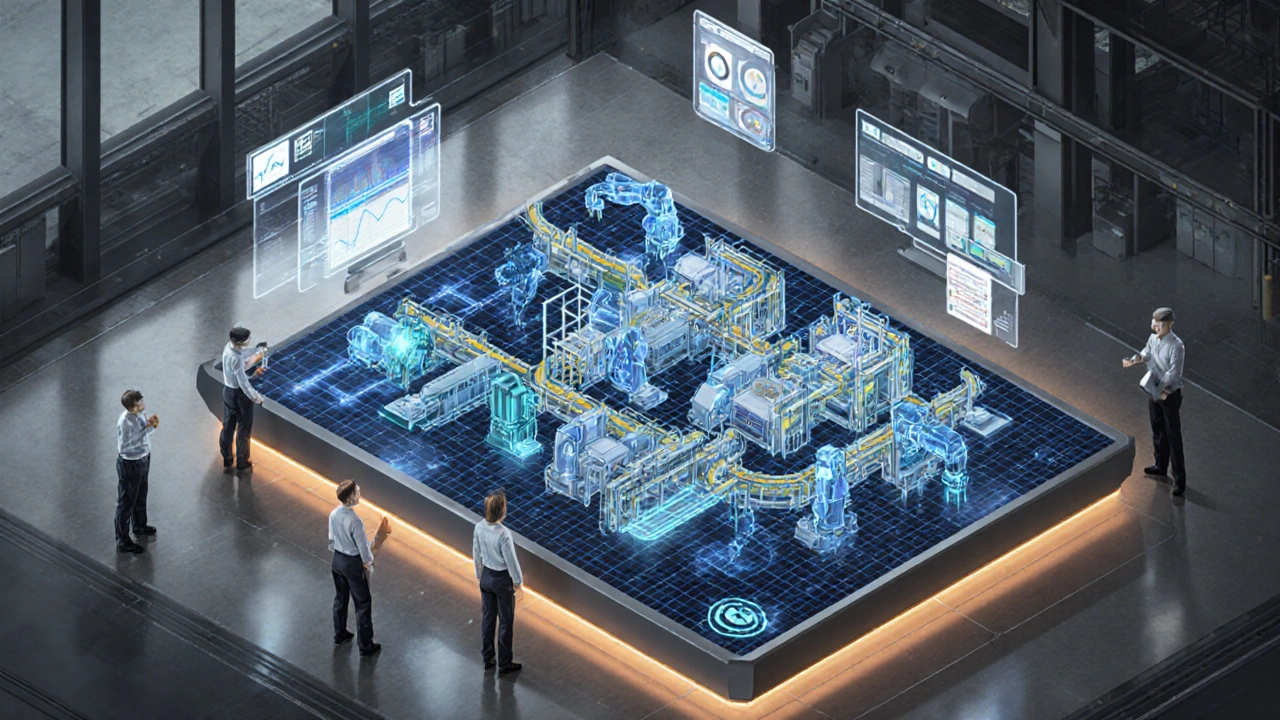

Современный завод - это промышленное предприятие, использующее интегрированные цифровые и автоматизированные решения, такие как кибер‑физические системы, Интернет вещей и искусственный интеллект, для повышения гибкости, эффективности и устойчивости производства. В отличие от традиционных фабрик, здесь ключевой ресурс - не только оборудование, но и данные, которые позволяют принимать решения мгновенно.

Ключевые технологии, преобразующие производство

- Индустрия 4.0 - концепция, объединяющая автоматизацию, обмен данными и облачные сервисы, создавая полностью связанное производство.

- Интернет вещей (IoT) - сеть сенсоров и устройств, собирающих температуру, вибрацию, давление и другие параметры в режиме реального времени.

- Киберфизические системы - интеграция вычислительных алгоритмов с физическими процессами, позволяющая управлять машинами на уровне микросекунд.

- Робототехника - промышленные роботы и коллаборативные (cobots), выполняющие сборку, сварку и упаковку с высокой точностью.

- Аддитивные технологии (3D‑печать) - позволяют создавать сложные детали без дорогостоящих оснасток, ускоряя прототипирование.

- Цифровой двойник - виртуальная копия производственного процесса, используемая для моделирования и оптимизации.

- Искусственный интеллект - анализ больших данных, предиктивное обслуживание и автоматическое планирование расписаний.

- Большие данные и аналитика - сбор и обработка терабайтов информации для выявления узких мест и прогнозирования спроса.

- Энергосбережение и устойчивое производство - системы мониторинга энергопотребления, повторное использование тепла и переход к возобновляемой энергии.

Сравнительная таблица: традиционный vs. современный завод

| Показатель | Традиционный завод | Современный завод |

|---|---|---|

| Уровень автоматизации | Низкий‑средний, ручные операции | Высокий: роботы, Cobot, автоматические линии |

| Энергопотребление | Высокое, мало контроля | Оптимизированное, энерго‑модульные системы |

| Гибкость производства | Статичность, длительные переналадки | Быстрая перенастройка через цифровой двойник |

| Контроль качества | Периодическая инспекция | Непрерывный мониторинг в реальном времени |

| Трудоёмкость | Большой штат операторов | Сокращённый штат, переориентация на аналитиков |

| Скорость реакции на спрос | Неделя‑месяцы | Часы‑дни благодаря предиктивной аналитике |

Как внедрять технологии современного завода: пошаговый план

- Оценка текущего состояния. Проведите аудит оборудования, процессов и ИТ‑инфраструктуры. Выясните, где уже есть цифровые датчики, а где нужен фундаментальный апгрейд.

- Формирование стратегии цифровой трансформации. Определите бизнес‑цели - снижение затрат, ускорение вывода продукта, экологичность - и привяжите их к конкретным технологиям.

- Выбор платформы данных. Интегрируйте SCADA‑системы с облачными хранилищами, чтобы собрать данные от всех сенсоров в единой базе.

- Внедрение IoT‑сенсоров и киберфизических систем. Начните с «узких мест» - например, контроль температуры в печи - и постепенно расширяйте сеть.

- Автоматизация повторяющихся операций. Установите роботов‑манипуляторов там, где человеческая работа дорога и рискованна.

- Создание цифрового двойника. Смоделируйте производственную линию в 3D‑среде, синхронизировав её с реальными данными.

- Обучение персонала. Инженеры и операторы должны знать, как интерпретировать аналитические отчёты и управлять автоматикой.

- Пилотный запуск и корректировка. Запустите небольшую часть производства, соберите метрики, исправьте ошибки и масштабируйте.

- Постоянное улучшение. Внедряйте предиктивное обслуживание, используя ИИ‑модели, и регулярно обновляйте программное обеспечение.

Типичные ошибки и как их избежать

- Слишком быстрый охват всех процессов. Начните с приоритетных зон, иначе система будет перегружена.

- Недостаточное внимание к кибербезопасности. Каждый подключённый датчик - потенциальный канал атаки. Инвестируйте в сетевые шлюзы и шифрование.

- Игнорирование человеческого фактора. Сотрудники должны видеть выгоду от автоматизации, иначе возникнет сопротивление.

- Отсутствие измеримых KPI. Без чётких метрик невозможно оценить эффективность внедрения.

- Неправильный выбор поставщика. Сравните не только стоимость, но и совместимость с существующей ИТ‑инфраструктурой.

Будущее современных заводов

Тенденции указывают на дальнейшее слияние производства и искусственного интеллекта. В ближайшие пять лет ожидается массовое внедрение автономных производственных линий, способных самостоятельно планировать загрузку, проводить самообучение и корректировать отклонения без вмешательства человека. Плюс рост значимости устойчивого производства: энергоэффективность и замкнутый цикл материалов станут обязательными критериями выбора партнёра.

Часто задаваемые вопросы

Какие первые шаги стоит предпринять, чтобы превратить обычный завод в современный?

Начните с аудита текущих процессов, выявите зоны с высоким потенциалом автоматизации и составьте дорожную карту, где каждая технология будет внедряться поэтапно, а не сразу.

Нужен ли большой бюджет для внедрения Индустрии 4.0?

Не обязательно. Можно стартовать с недорогих IoT‑датчиков и облачных сервисов, постепенно расширяя систему по мере получения первых экономических выгод.

Как повысить кибербезопасность при подключении датчиков?

Используйте сегментацию сети, VPN‑соединения, шифрование TLS и регулярные обновления прошивок. Не забывайте про мониторинг аномалий.

Что такое цифровой двойник и зачем он нужен?

Это виртуальная копия реального оборудования или целой линии, синхронизированная с живыми данными. Позволяет тестировать изменения, предсказывать поломки и оптимизировать процесс без остановки производства.

Какие выгоды дает автоматизация роботов (cobots) для небольших предприятий?

Cobots легко программировать, они работают рядом с людьми, повышая производительность без полной замены персонала. Это особенно ценно, когда нужны гибкие решения и небольшие производственные партии.