Машиностроение переживает эпоху значительных преобразований, отражающих современные технологические достижения. Каждый этап производственного процесса – от замысла до воплощения – играет важную роль в создании эффективных и конкурентоспособных продуктов.

Понимание и управление этими фазами позволяет инженерам и менеджерам не только улучшать качество продукции, но и оптимизировать ресурсы, снижая издержки и повышая скорость вывода на рынок. В наше время интеграция новых технологий, таких как автоматизация и робототехника, становится стандартом, продвигая машиностроительную индустрию вперед в направлении будущего.

- Проектирование и планирование

- Подготовка и тестирование

- Производственный процесс

- Контроль качества и адаптация

Проектирование и планирование

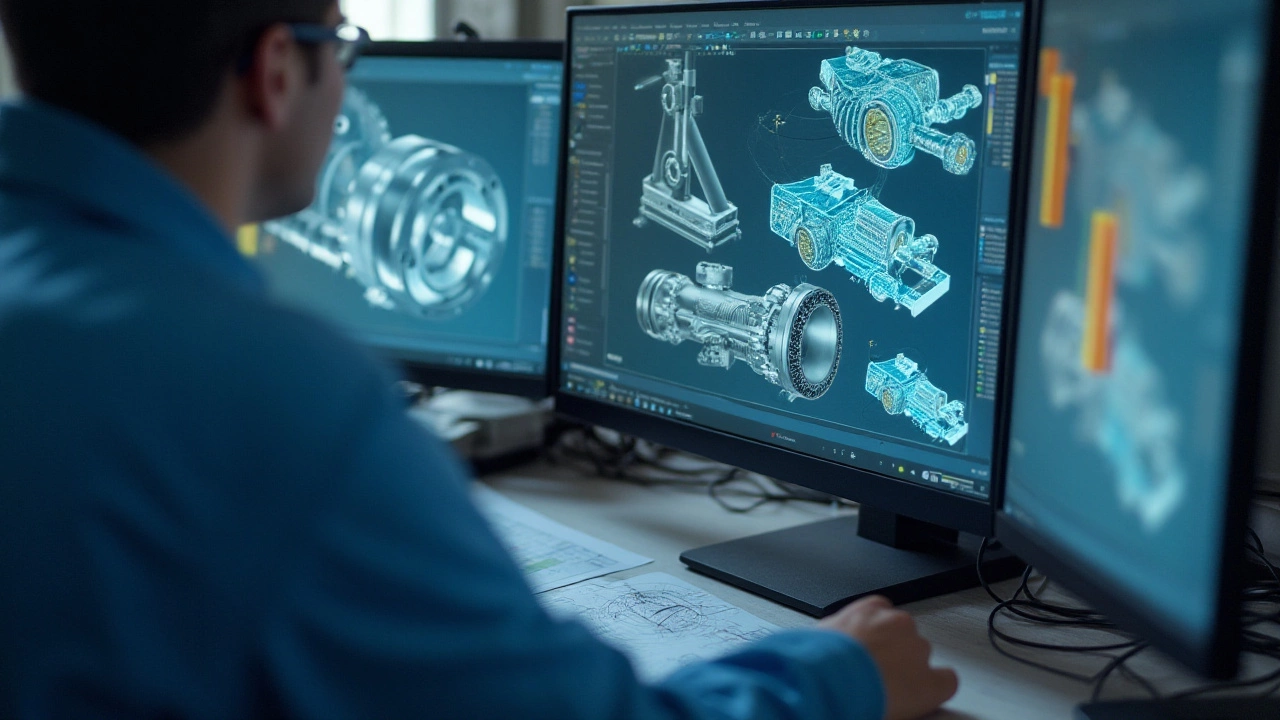

Начальным этапом любого технологического процесса в машиностроении является проектирование и планирование. Этот этап является не только фундаментом, но и определяет дальнейший успех всего производства. Инженеры и конструкторы собираются в группы для определения требований и специфики будущего изделия, учитывая рынок, инновации, а также бюджетные ограничения. Процесс начинается с создания концептуальных чертежей, которые проходят через множество итераций и проверок, прежде чем превратиться в детализированные схемы. Эти схемы включают каждый аспект изделия, начиная от материалов и заканчивая эргономикой.

На этапе проектирования важную роль играет использование передовых компьютерных технологий, таких как CAD-системы (Computer-Aided Design), которые значительно ускоряют и упрощают процесс создания моделей и чертежей. Современные программные комплексы позволяют не только разрабатывать трёхмерные модели, но и предсказывать поведение изделия под различными нагрузками с использованием методов конечно-элементного анализа (FEA). Это помогает устранить возможные ошибки и обеспечить высокое качество конечного продукта ещё до начала производства.

"Каждое великое создание искусства или науки начинается с воображения и неустанного труда. В машиностроении требуется не меньше усердия для проектирования идеального продукта."

Этап планирования заключает в себе разработку временных графиков и распределение ресурсов. Здесь важно учитывать человеческие и материальные ресурсы, а также временные рамки. На основании созданных чертежей и электронных моделей производится оценка необходимых материалов, их количества и стоимости. В этот момент формируется необходимая документация, которая впоследствии будет сопровождать каждую фазу производства. Учет командной работы и эффективное распределение задач являются залогом успешного завершения этого этапа.

Одним из ключевых аспектов успешного планирования является взаимодействие междисциплинарных команд. В современном производстве эти команды могут включать специалистов из различных областей, таких как электротехника, программирование, маркетинг и логистика. Их сведения помогают не только создать продукт, который соответствует ожиданиям, но и обеспечить его успешную реализацию на рынке. Результатом тщательного проектирования и планирования является снижение издержек и время вывода на рынок, что делает продукцию более конкурентоспособной.

Подготовка и тестирование

В современном машиностроении этап подготовки и тестирования является критически важным. Это один из ключевых моментов, от которого зависит успех всего производственного процесса. Основная цель этого этапа – убедиться, что все элементы конструкции и детали соответствуют плану и могут быть эффективно интегрированы в производственную линейку. Важно отметить, что эта фаза требует тщательного анализа и использования самых современных методик тестирования.

Часто подготовка включает в себя создание прототипов и их последующее тестирование в различных условиях. Прототипы позволяют инженерам увидеть реальный результат своей работы до запуска массового производства. Это позволяет выявить возможные ошибки на ранних этапах и исправить их без существенных затрат. Тестирование обычно проводится в условиях, приближенных к реальным, чтобы гарантировать надежность и долговечность будущего изделия. Здесь на помощь приходит оборудование мирового класса, которое способно моделировать различные стрессовые ситуации, такие как высокая влажность, вибрация или перепады температур.

Важной частью подготовки является также аудит ресурсов, который необходим для минимизации производственных затрат и оптимизации использования материалов. Специалисты анализируют весь процесс на предмет его эффективности и соответствия современным требованиям экологичности. При этом они стремятся уменьшить количество отходов, минимизировать вредные выбросы и повысить общую эффективность потребления энергии.

"Машиностроение всегда будет стремиться к совершенству и безупречности, и именно этап подготовки и тестирования предоставляет нам необходимые инструменты для достижения этой цели," — замечает известный инженер Джеймс Дайсон.

Именно благодаря тщательной подготовке и тестированию продукция становится более конкурентоспособной и востребованной на рынке. Это этап, который требует внимания к деталям, постоянной обратной связи и стремления к улучшению каждого шага. Его роль невозможно переоценить, так как от него зависит не только качество продукции, но и репутация всей компании, действующей в сфере машиностроительного производства.

В наше время инновационные решения, такие как компьютерное моделирование и симуляция, существенно ускоряют процесс тестирования и повышают его точность. Специалисты могут в цифровом виде симулировать различные сценарии использования продукции, что позволяет сократить время на физические испытания и уменьшить их стоимость. Это важная часть современного машиностроения, которая находит все большее применение во многих отраслях благодаря своему потенциалу значительно улучшить производственные процессы.

Производственный процесс

Производственный процесс в машиностроении – это сердце отрасли, в котором происходит всевозможное волшебство трансформации сырья в сложные механизмы. Он включает в себя не только непосредственное изготовление деталей, но и разработку множества вспомогательных процедур, направленных на обеспечение максимальной эффективности на каждом этапе производственной цепочки. Это как создание огромной машины, где каждая деталь должна быть на своём месте, чтобы обеспечить плавное движение. Потоки материалов, логистика и координация между различными подразделениями чрезвычайно важны, чтобы избежать простоев и излишних затрат. Сегодня многие предприятия стремятся сократить производственный цикл за счёт внедрения передовых технологий и концепции бережливого производства.

Процесс начинается со специализации операций. Например, разные предприятия могут фокусироваться на различных этапах производства, таких как литьё, механическая обработка или сборка. Выбор технологий и оборудования диктуется требованиями к готовому продукту, будь то автомобильные двигатели или сложные механизмы для авиационной промышленности. Благодаря автоматизации, многие процессы становятся более быстрыми и точными. Человеческая ошибка минимизируется, а производственная линия может работать круглосуточно, не теряя в качестве. Инновации, такие как 3D-печать, также начинают играть растущую роль, позволяя ускорить прототипирование и снизить затраты на создание сложных компонентов.

Автоматизация и роботизация в настоящее время активно внедряются на всех этапах производственного процесса. Роботы выполняют задачи, которые раньше были слишком опасны или трудоёмки для человека. Операторы контролируют эти машины, обеспечивая непрерывность и стабильность производства. По данным исследования компании McKinsey, до 64% работников могут освободиться от выполнения рутинных операций за счёт автоматизации, что открывает возможности для переквалификации специалистов. Как отмечал известный инженер Генри Форд, «Качество означает делать это правильно, когда никто не смотрит». Эти слова актуальны и сегодня, когда технологии позволяют обеспечивать контроль качества в более комплексных и многошаговых цепочках.

С точки зрения логистики, оптимизация потока материалов играет критическую роль. Используя современные системы управления ресурсами (ERP), компании могут отслеживать и контролировать все аспекты производства, включая инвентаризацию, управление заказами и производственные операции. Это позволяет точно прогнозировать сроки поставок и минимизировать наличие лишних материалов, что, в свою очередь, снижает затраты на хранение и логистику. Эффективная логистика также снижает риск задержек, которые могут повлиять на общий срок выполнения проектов и, как следствие, на удовлетворённость клиентов. В результате в выигрыше оказываются не только производители, но и конечные потребители, которые получают продукцию быстрее и по более доступной цене.

Контроль качества и надзор за производственными процессами требуют использование новаторских решений. Новые методы, такие как неразрушающий контроль и интеллектуальные системы мониторинга, помогают идентифицировать проблемы на ранних этапах производства, а значит, предотвращают возникновение дефектов в готовой продукции. Это особенно важно для отраслей, где малейшая ошибка может привести к катастрофическим последствиям, таких как авиа- и автомобилестроение. В наши дни внедрение интернета вещей (IoT) повышает прозрачность и контроль, позволяя инженерам следить за состоянием оборудования в режиме реального времени и предотвращать его поломку заблаговременно.

Контроль качества и адаптация

В современном производстве одна из ключевых задач, стоящих перед компанией, — это обеспечение высокого качества продукции. Контроль качества представляет собой серию шагов и проверок, которые направлены на выявление и устранение дефектов. В машиностроении этот процесс начинается с анализа проектной документации и продолжается до окончательной проверки готового изделия. Такой подход позволяет создавать изделия, соответствующие не только международным стандартам, но и ожиданиям клиентов.

В различных точках производственного процесса внедряются специальные системы автоматического контроля. Например, использование современных сканирующих устройств и сенсоров позволяет мгновенно определять параметры деталей, сравнивать их с эталонными значениями и выявлять отклонения. Это помогает инженерам оперативно вносить необходимые изменения, предотвращая выпуск брака и снижая затраты на доработку.

Тестирование и верификация

Не менее важным аспектом является тестирование готовых изделий в реальных условиях использования. Здесь же на этапе контроля качества происходит адаптация технических решений в ответ на меняющиеся потребности рынка. Даже на этой стадии важно учитывать все возможные факторы, которые могут повлиять на надежность техники. Одним из способов достижения этой цели может служить тестирование изделий в экстремальных условиях. Аналогично этому, компании разрабатывают специальные программы обучения для своих сотрудников, чтобы те могли оперативно реагировать на изменения и внедрять инновации.

Примечательно, что успешные компании уделяют особое внимание именно обучению персонала. По словам известного бизнес-консультанта Питера Друкера, «качество знаний сотрудников — это не то, что они знают, а как они используют эти знания в постоянно меняющихся условиях». Как показывает практика, такой подход позволяет значительно повысить эффективность производства и укрепить позиции на рынке.

Контроль качества и адаптация неразрывно связаны с инновациями в машиностроении. Компании, которые стремятся идти в ногу со временем, активно внедряют технологии искусственного интеллекта и машинного обучения. С их помощью можно не только улучшать текущие процессы, но и прогнозировать потребности рынка, предлагая клиентам продукцию, соответствующую их ожиданиям. Однако внедрение таких технологий требует значительных инвестиций и высокого уровня подготовки сотрудников.

Таким образом, контроль качества и адаптация — это не просто стандартные операции, а стратегический инструмент, помогающий компании оставаться конкурентоспособной. В мире, где изменения происходят с невероятной скоростью, способность быстро адаптироваться и внедрять инновации становится критически важной. Это позволяет не только улучшать производительные мощности, но и развиваться в долгосрочной перспективе, став лидером в индустрии.