Вы когда-нибудь замечали, как на современном заводе всё работает почти без людей? Ленты транспортеров движутся сами, роботы сваривают детали с точностью до микрона, а на экранах в диспетчерской мигают данные о том, сколько деталей сделано, сколько брака и когда нужно заменить инструмент? Это не фантастика - это цифровой завод. И он уже здесь, в Казани, в Татарстане, на Урале и везде, где хотят работать быстрее, дешевле и без ошибок.

Цифровые технологии - это не про роботов, а про данные

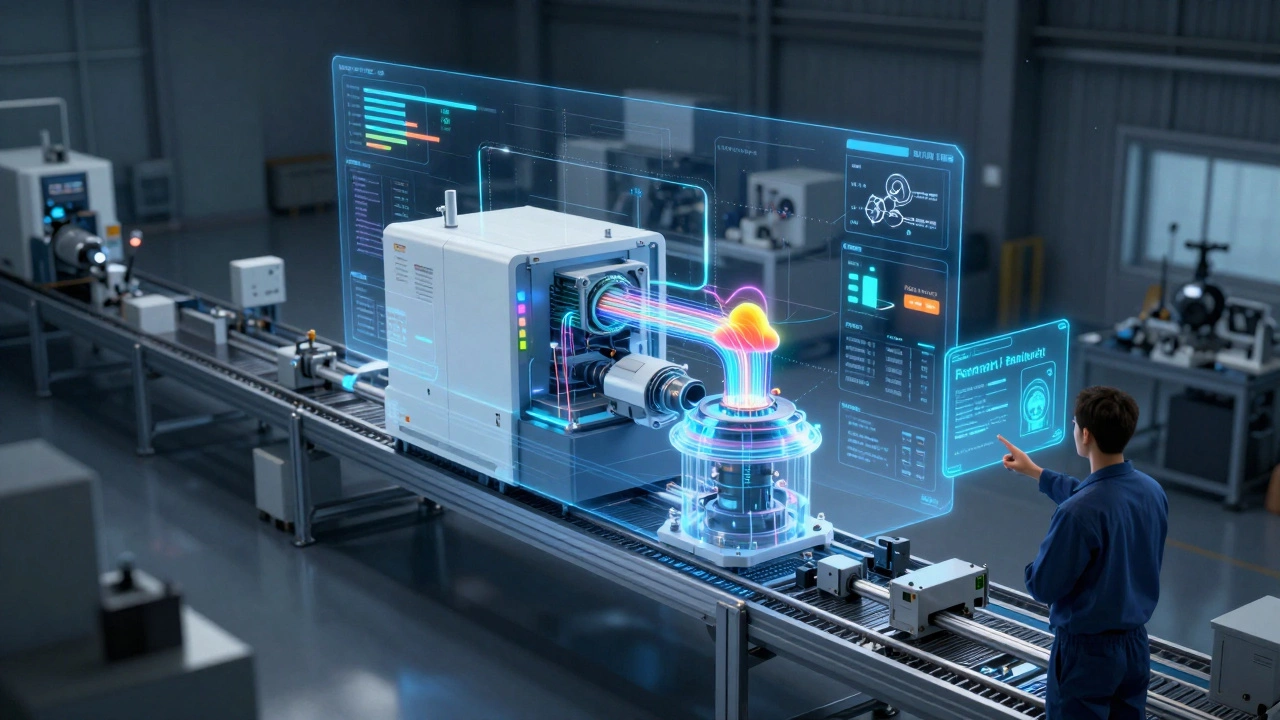

Многие думают, что цифровизация производства - это просто заменить рабочих на роботов. Но это ошибочное представление. Главное - это данные. Каждый станок, каждый датчик, каждый транспортный контейнер теперь собирает информацию: температуру, вибрацию, скорость, нагрузку, время простоя. Эти данные идут в облако, анализируются, и на основе них принимаются решения. Не по интуиции, не по опыту, а по факту.

Например, на одном из заводов в Казани раньше детали выходили с браком из-за перегрева шпинделя. Рабочие замечали это визуально - через 2-3 часа после начала смены. Теперь датчики на станке фиксируют температуру каждые 0,1 секунды. Как только значение приближается к критическому, система автоматически снижает обороты или предлагает остановиться. Брак снизился на 68% за полгода. Без замены оборудования. Только благодаря данным.

Повышение эффективности: меньше простоев, больше продукции

Простой станка - это потеря денег. Каждая минута простоя на линии может стоить от 500 до 5000 рублей, в зависимости от масштаба производства. Цифровые системы предсказывают, когда что-то сломается, до того как оно сломается. Это называется прогнозирующее обслуживание.

На заводе по производству подшипников в Татарстане раньше техники проверяли оборудование раз в неделю. Иногда они пропускали признаки износа. Сейчас система на основе машинного обучения анализирует вибрацию, шум и температуру подшипников в реальном времени. Она предупреждает: «Подшипник №7 на станке 3 износится через 17 часов». Техник приходит, меняет его за 40 минут - и линия не останавливается. Простои сократились с 14 до 3 часов в месяц. Это значит - на 78% больше продукции за тот же срок.

Качество становится предсказуемым

Раньше качество проверяли на выходе: отобрали 10 деталей из тысячи - если все в норме, вся партия идет на склад. Но если одна из 990 - брак, клиент узнает об этом уже в сборочном цеху. Цифровые технологии позволяют контролировать качество на каждом этапе.

На одном из предприятий по производству деталей для автомобилей теперь каждый узел сканируется лазером сразу после обработки. Система сравнивает форму с эталонной моделью в реальном времени. Если отклонение больше 0,02 мм - деталь сразу отбраковывается, а оператор получает уведомление: «Точность резца снизилась на 15%. Нужна калибровка». Результат? Брак снизился с 4,2% до 0,7%. Это не просто цифра - это десятки тысяч деталей, которые не попали на рынок с дефектом.

Гибкость: можно быстро менять продукцию

Раньше, чтобы сменить линию с производства одного типа детали на другой, требовалось перенастраивать станки, перепрограммировать роботов, менять оснастку - и это занимало от нескольких часов до дней. Сейчас, благодаря цифровым двойникам и гибким автоматизированным системам, смена продукта занимает 20-40 минут.

На заводе в Набережных Челнах производят детали для двух моделей автомобилей: одна - для российского рынка, другая - для экспорта. Раньше при смене модели завод останавливался на 8 часов. Сейчас оператор просто выбирает в системе нужную модель - и система сама загружает программу обработки, настраивает робота, подает нужную оснастку. Никаких ручных настроек. Это позволяет принимать заказы с короткими сроками и даже производить партии по 5 штук - без потери в эффективности.

Экономия ресурсов и экология

Цифровые технологии не только экономят деньги - они экономят энергию, воду, сырье. Системы управления энергопотреблением анализируют, когда и где тратится больше всего электричества. Они выявляют «прожорливые» участки и автоматически снижают нагрузку в нерабочие часы.

На одном из химических заводов в Татарстане раньше насосы работали на полную мощность круглосуточно. После внедрения цифровой системы управления энергопотреблением насосы стали включаться только тогда, когда это действительно нужно. Электроэнергии стало тратиться на 31% меньше. Это - не только экономия в 12 млн рублей в год, но и снижение выбросов CO₂ на 180 тонн.

Рабочие становятся супергероями, а не просто операторами

Многие боятся, что цифровизация уберет рабочие места. На деле - она меняет их. Оператор теперь не просто нажимает кнопку «пуск». Он наблюдает за панелью, анализирует аномалии, принимает решения. Он становится специалистом по данным, а не по ручному управлению.

На заводе в Казани после внедрения цифровых систем переподготовили 80% операторов. Они прошли курсы по работе с интерфейсами, анализу данных, базовой диагностике. Теперь их зарплата выросла на 25-30%. Они не потеряли работу - они стали ценнее. И это не теория - это реальная практика в Татарстане и других регионах России.

Цифровой завод - это не мечта, а стандарт

Кто-то говорит: «У нас маленький завод, нам это не нужно». Но в 2026 году уже не спрашивают: «Нужно ли внедрять цифровые технологии?» - спрашивают: «Как быстро вы это сделаете?»

Потому что конкуренты уже это сделали. Они производят больше, дешевле, с меньшим браком. И если вы не используете данные, вы работаете в темноте. А в современном производстве - это как вести машину с закрытыми глазами.

Цифровые технологии - это не про то, чтобы быть «современным». Это про то, чтобы выжить, расти и предлагать лучшее. И это уже не выбор. Это необходимость.

Какие технологии чаще всего внедряют на российских заводах?

Наиболее распространённые - это датчики IoT для мониторинга оборудования, системы управления производством (MES), цифровые двойники станков и линий, а также программы для прогнозирующего обслуживания. Многие заводы также используют облачные платформы, например, «СберОблако» или «Яндекс.Облако», чтобы хранить и анализировать данные. В Татарстане и на Урале активно внедряют российские решения, такие как «1С:Управление производством» и «Элтекс-ПРО».

Сколько времени занимает внедрение цифровых технологий?

Всё зависит от масштаба. Простая система мониторинга вибрации на 3 станках может быть запущена за 2-3 недели. Полное цифровое преобразование производства - от датчиков до аналитики и обучения персонала - занимает от 6 до 18 месяцев. Главное - начинать с малого: один участок, одна проблема, один результат. Потом масштабировать.

Нужно ли менять оборудование для цифровизации?

Не обязательно. Многие старые станки можно оснастить датчиками и адаптерами без замены. Например, вибрационные датчики крепятся на корпус, а температурные - вставляются в масляную систему. Главное - чтобы оборудование имело выход для подключения. Если станок вообще не имеет электроники - тогда да, придётся обновлять. Но это редкость. В России большинство станков 90-00-х годов всё ещё работают и легко модернизируются.

Какие риски есть при внедрении цифровых технологий?

Основные риски - это сопротивление персонала, недостаток квалифицированных кадров и плохая подготовка данных. Если данные собираются, но не очищаются - система выдаёт ошибочные рекомендации. Также есть риск кибератак: если сеть не защищена, злоумышленники могут отключить производство. Поэтому внедрение должно идти вместе с обучением и безопасностью.

Можно ли внедрить цифровые технологии с малым бюджетом?

Да. Начать можно с бесплатных или недорогих решений. Например, использовать мобильные приложения для сбора данных с помощью смартфонов, подключить датчики через Bluetooth, использовать облачные платформы с оплатой по факту использования. Многие российские компании предлагают пилотные проекты за 300-500 тысяч рублей - с оценкой результата за 3 месяца. Это не дороже, чем один простой ремонт станка.