В машиностроении одна ошибка в производстве может стоить миллионы. Падающий редуктор, треснувший вал, неправильно сваренный корпус - всё это не просто брак. Это риск для жизни людей, срыв сроков, потери репутации и судебные иски. Именно поэтому управление качеством здесь - не дополнительная опция, а основа выживания. И чтобы оно работало, нужно не просто внедрить систему, а соблюдать несколько ключевых принципов, проверенных десятилетиями практики.

Понимание потребностей клиента - первый и главный принцип

Многие думают, что качество - это когда деталь идеально отполирована или покрашена без царапин. Но это только внешняя сторона. Настоящее качество начинается с того, что вы точно знаете, что хочет клиент. Не то, что он сказал в прошлом месяце, а то, что он реально использует на производстве. Например, заказчик требует деталь, выдерживающую 1500 об/мин. Вы делаете её по ГОСТу, но не проверяете, как она ведёт себя при резких перегрузках. Через три месяца на заводе начинают ломаться подшипники. Почему? Потому что клиенту нужно не просто соответствие стандарту - ему нужно надёжное поведение в реальных условиях. Это значит: вы должны не просто слушать требования, а анализировать, как они применяются в эксплуатации. Ведите обратную связь с конечными пользователями. Записывайте, какие детали ломаются чаще всего. Собирайте данные с производственных линий. Только так вы перестанете делать то, что «по документам» правильно, и начнёте делать то, что реально работает.

Лидерство и вовлечённость персонала

Ни одна система качества не сработает, если на линии рабочие считают, что «это просто бумажки для аудита». Качество не создаётся отделом контроля. Оно создаётся каждым человеком на каждом этапе - от закупки сырья до упаковки готового изделия. Лидерство здесь - не про то, как директор говорит «нужно качество». Это про то, как он показывает это на практике. Например, если менеджер приходит на линию, видит брак и говорит: «Это не наш уровень», а потом вместе с мастером ищет, почему так получилось - это вдохновляет. Если же он только подписывает отчёты и не замечает, что в цехе давно нет калибровки инструмента - система рухнет. Вовлечённость означает, что каждый рабочий знает, как его действия влияют на конечный результат. Он должен понимать, что если он неправильно затянул болт - это не «моя ошибка», а «наша проблема». Внедрите простые системы: доски с показателями качества, ежедневные 5-минутные встречи на линии, возможность без страха сообщить о проблеме. Не нужно больших программ. Нужно доверие и ответственность.

Процессный подход - работать по алгоритму, а не по наитию

В машиностроении нет места «как-нибудь» и «по-старому». Каждый этап - от резки металла до контроля размеров - должен быть чётко описан. Почему? Потому что если один мастер сваривает деталь по-своему, а другой - по-другому, вы получаете несогласованные результаты. Это не «разный стиль», это - брак. Процессный подход означает, что вы записываете, как должно быть: какой инструмент, при какой температуре, с каким интервалом, с какой проверкой. Не «как привыкли», а «как доказано». Например, если вы производите турбины, вы не можете полагаться на опыт сварщика. Вы должны иметь протокол: температура предварительного подогрева - 180°C ±5°C, скорость подачи - 1,2 мм/с, контроль УЗД после каждой сварки. И каждый раз - одинаково. Это не скучно. Это - надёжность. Когда вы стандартизируете процессы, вы не убиваете креативность. Вы освобождаете людей от рутины, чтобы они могли думать о том, как улучшить, а не о том, как не ошибиться.

Постоянное улучшение - это не модное слово, а ежедневная практика

«У нас всё хорошо» - самая опасная фраза в производстве. Даже если у вас 99% продукции без брака, это значит - один из ста изделий не работает. В крупном производстве - это сотни деталей в месяц. И если одна из них ломается на объекте, вы теряете клиента. Постоянное улучшение - это не раз в год проводить аудит и делать отчёт. Это каждый день задавать вопрос: «Как мы можем сделать лучше?» Вы замечаете, что при шлифовке деталей теряется 15% времени на перестановку? Запишите это. Попробуйте другой зажим. Замерьте время. Если стало быстрее - внедрите. Вы видите, что в цехе B у всех меньше брака, чем в цехе A? Не обвиняйте. Изучите. Спросите, что они делают иначе. Может, у них другой способ хранения заготовок. Может, у них улучшенный контроль температуры. Это не про то, чтобы найти виноватого. Это про то, чтобы найти решение. Используйте простые методы: 5 почему, PDCA (План-Делай-Проверяй-Действуй), карточки предложений от сотрудников. Не ждите идеи от директора. Они приходят с линии.

Решения на основе данных - не гадание, а расчёт

В старые времена качество решали на глаз. «Это выглядит нормально». Сегодня - нет. Вы должны измерять. Не просто «сколько брака», а почему он появляется. Какая партия металла? Какой станок работал? Кто был на смене? Какая температура в цехе? Собирайте данные. Анализируйте. Используйте простые графики: контрольные карты, гистограммы, диаграммы Парето. Если 70% брака приходится на одну модель станка - это не случайность. Это сигнал. Может, у него износился инструмент. Может, не настроен охлаждение. Может, вчера поменяли оператора. Без данных вы просто гадаете. С данными - вы знаете, куда смотреть. Не нужно сложных систем. Достаточно Excel и дисциплины. Записывайте каждый случай брака. Не удаляйте. Не скрывайте. Ищите закономерности. Это - основа принятия решений.

Поставщики - часть вашей системы качества

Вы не делаете всё сами. Вы закупаете подшипники, венцы, электронику, смазки. И если поставщик даёт вам деталь с отклонением в 0,05 мм, а вы её принимаете - вы берёте на себя риск. Качество - это цепочка. Слабое звено - и вся цепь рвётся. Поэтому вы не можете просто покупать дешевле. Вы должны знать, как ваш поставщик контролирует качество. Требуйте сертификаты. Проводите аудиты. Запрашивайте данные о производственном процессе. Не бойтесь спрашивать: «Как вы контролируете твёрдость материала?» Если поставщик не может ответить - вы рискуете. Лучше платить чуть больше, но получать стабильность. Создайте список ключевых поставщиков и ведите их оценку. Каждый квартал - оценка по качеству, срокам, документации. Не ждите катастрофы. Действуйте заранее.

Документирование - не бюрократия, а защита

Многие считают, что документация - это «бумажки для аудитора». Это ошибка. Документы - это ваша память. Когда через год возникает вопрос: «Почему эта деталь сломалась?» - вы не помните, кто что делал. Но у вас есть журналы настройки станка, протоколы контроля, подписи операторов. Это - ваша защита. Это - доказательство, что вы действовали правильно. Это - основа для улучшения. Не нужно тонны отчётов. Нужны чёткие, понятные, доступные документы: инструкции, журналы, формы проверки. И они должны быть живыми - обновляться, когда что-то меняется. Если вы поменяли технологию - обновите документ. Если оператор предложил улучшение - внесите его в инструкцию. Документы - не приговор. Это инструмент, который делает вашу работу прозрачной и предсказуемой.

Система управления качеством - это не ISO 9001, а культура

ISO 9001 - это не цель. Это рамка. Многие компании внедряют её только ради сертификата. И через год всё возвращается к «как было». Потому что они не изменили культуру. Качество - это не отдел, не программа, не документ. Это то, как люди думают и действуют каждый день. Если вы хотите, чтобы качество стало частью вашей компании - начните с малого. Скажите «спасибо» тому, кто нашёл брак. Поощряйте инициативу. Покажите, что ошибка - это не повод для наказания, а повод для улучшения. Обучайте. Не раз в год на тренинге, а постоянно - через короткие инструкции, примеры, разборы случаев. Сделайте так, чтобы каждый сотрудник чувствовал: «Это моё производство. Моё качество. Моё имя на этом изделии». Только тогда вы получите не сертификат. Вы получите надёжность.

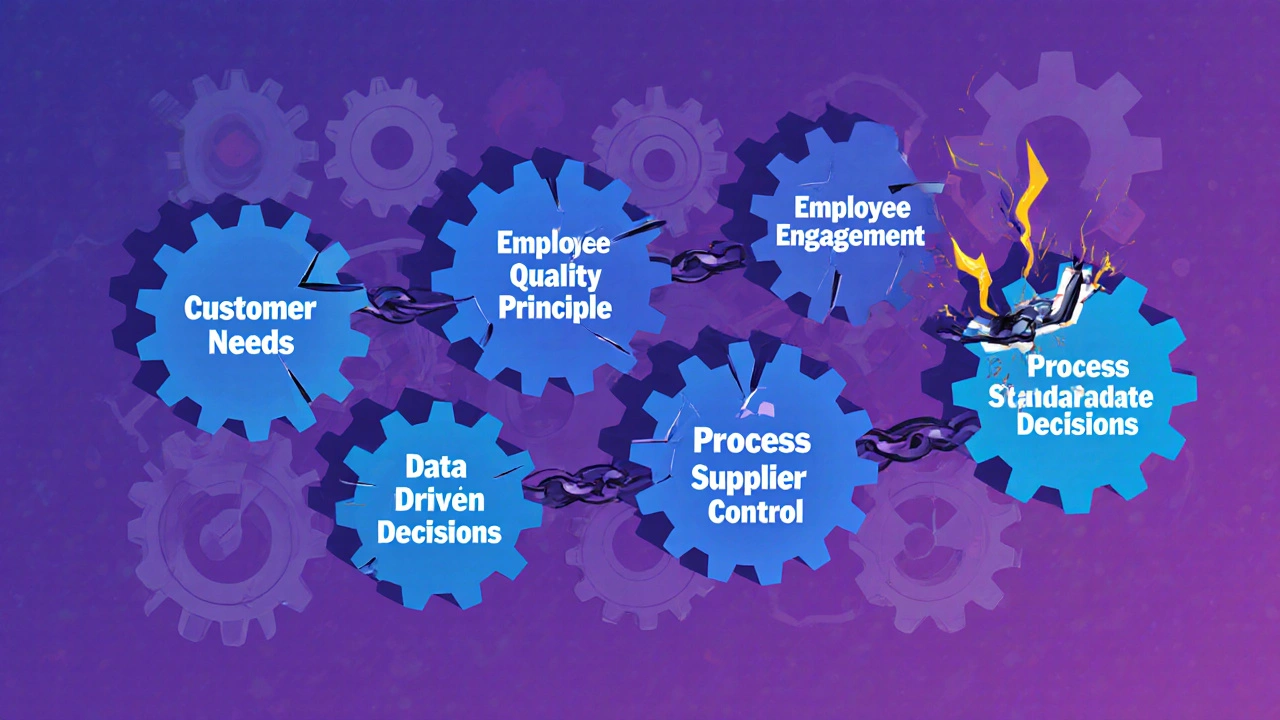

Какие принципы управления качеством самые важные в машиностроении?

Самые важные - понимание потребностей клиента, лидерство и вовлечённость персонала, процессный подход, постоянное улучшение, принятие решений на основе данных, управление поставщиками и документирование. Все они взаимосвязаны. Без одного система не работает. Например, даже самый точный контроль бесполезен, если персонал не вовлечён, а данные не анализируются.

Нужно ли внедрять ISO 9001 для управления качеством?

ISO 9001 - это полезный каркас, но он не заменяет культуру качества. Многие компании получают сертификат, но продолжают делать брак. Лучше начать с простого: описать ключевые процессы, собирать данные, вовлекать сотрудников. Если это работает - ISO 9001 станет логичным следующим шагом. Не наоборот.

Как снизить брак на производстве без больших вложений?

Начните с 5 почему: каждый раз, когда появляется брак, задавайте вопрос «почему» пять раз. Часто причина - в простом: неправильная настройка, несвоевременная замена инструмента, отсутствие инструкции. Также внедрите ежедневные короткие встречи на линии, где операторы могут сообщить о проблемах. Добавьте простые визуальные контрольные листы. Эти шаги не требуют бюджета, но дают быстрый эффект.

Что делать, если сотрудники не хотят участвовать в улучшении качества?

Часто это не лень, а страх. Люди боятся, что если они сообщат об ошибке - их накажут. Начните с того, чтобы хвалить за выявление проблем, а не за их скрытие. Покажите, что предложение по улучшению - это не жалоба, а ценность. Сделайте простую систему: коробка предложений, где любой может анонимно оставить идею. И обязательно реагируйте - даже на маленькие. Когда люди видят, что их слова меняют дело, они начинают участвовать.

Какие инструменты лучше всего использовать для контроля качества в машиностроении?

Простые и проверенные: контрольные карты Шухарта для отслеживания стабильности процесса, диаграммы Парето для выявления главных причин брака, диаграммы причин и следствий («рыбья кость») для анализа сложных проблем. Также обязательны: калибровка инструмента, проверка размеров с помощью штангенциркулей и микрометров, аудиты по чек-листам. Не гонитесь за дорогими системами. Часто эффективнее дисциплина и чёткие процедуры.