Если вы когда-нибудь заглядывали внутрь современного завода, вы могли бы подумать, что попали в фантастический фильм. Роботы движутся с точностью хирурга, машины сами меняют настройки, а данные с датчиков обновляются в реальном времени. Это не будущее - это сегодняшний день. Технологии производства эволюционировали настолько, что старые методы, которые работали десятилетиями, теперь выглядят как архаика. Вопрос не в том, какие технологии существуют, а в том, какие из них реально меняют результаты на производстве.

Цифровые двойники и симуляции

Цифровой двойник - это точная виртуальная копия физического объекта или процесса. Вместо того чтобы собирать прототип, ломать его, пересобирать и снова ломать, инженеры создают его в программе. Потом запускают симуляцию: как поведет себя деталь при нагрузке в -40°C? Как изменится производительность линии, если увеличить скорость конвейера на 12%? Все это можно проверить за час, а не за неделю.

Компании в Казани и Татарстане уже используют цифровые двойники для производства авиационных компонентов и сельхозтехники. Например, один завод сократил время вывода новой модели на 40% просто потому, что перестал делать физические тесты. Вместо этого они запускали симуляции в облаке - и получали результаты за несколько минут. Технология не просто экономит время. Она снижает риски, убирает ошибки до того, как они попадут на производство.

Промышленный интернет вещей (IIoT)

Если вы когда-нибудь слышали, как машина «говорит» о поломке до того, как она сломалась - это IIoT. На каждом станке, роботе и даже инструменте теперь установлены датчики. Они отслеживают температуру, вибрацию, уровень масла, мощность и даже звук. Эти данные собираются, анализируются и подаются в систему, которая предсказывает, когда что-то пойдет не так.

На заводе в Набережных Челнах система IIoT сработала, когда один из прессов начал вибрировать необычно. Обычно это приводило к поломке через 3-5 дней. Система предупредила оператора за 36 часов. Ремонт занял 4 часа. Без системы - просто остановка линии на два дня, потеря 800 деталей и штрафы клиентам. Сегодня почти каждый крупный производитель в России использует IIoT. Это не опция - это базовая защита от убытков.

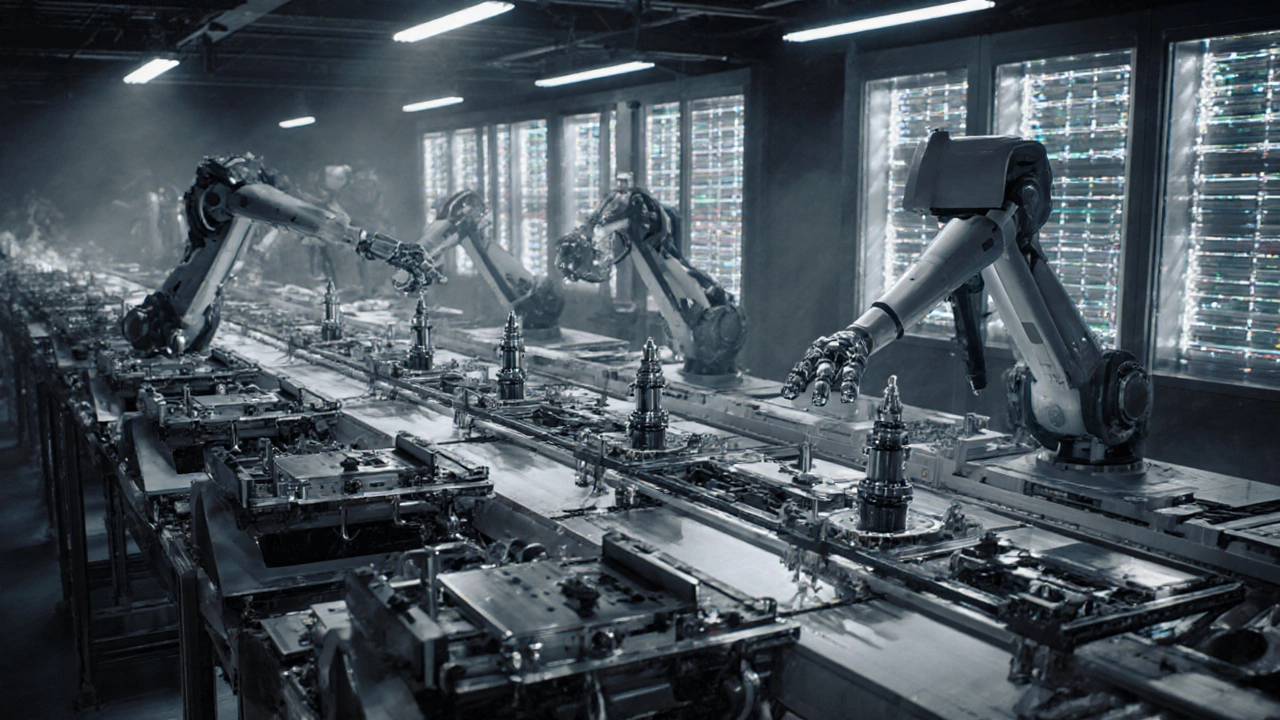

Автоматизация и робототехника

Роботы на производстве - это не только руки с манипуляторами. Современные роботы умеют видеть, думать и адаптироваться. Они работают рядом с людьми, не боятся мелких изменений в сборке и могут перенастраиваться за минуты. Вместо того чтобы менять всю линию под новый продукт, просто загружаете новую программу - и роботы начинают собирать другую модель.

В автомобильной промышленности 70% операций уже автоматизированы. Но это не значит, что люди ушли. Наоборот - теперь они управляют роботами, настраивают алгоритмы, анализируют данные. Роботы берут на себя монотонные, тяжелые и опасные задачи. А человек становится инженером, а не оператором. В Татарстане уже есть заводы, где один техник контролирует работу 15 роботов одновременно - и это норма.

3D-печать в массовом производстве

Думаете, 3D-печать - это только для прототипов? Уже нет. Сегодня печатают не только пластиковые игрушки, но и металлические детали для турбин, топливные инжекторы для двигателей, даже сложные гибридные конструкции, которые невозможно сделать традиционным способом.

Один из примеров - производство запчастей для сельхозтехники. Раньше, если ломалась деталь, которую не делали 15 лет, приходилось заказывать ее за границей - и ждать три месяца. Теперь печатают ее за 8 часов на металлическом принтере. Себестоимость - в 3 раза ниже, чем при литье. В Казани уже три предприятия используют 3D-печать для серийного производства. Это не эксперимент. Это экономика.

Искусственный интеллект и машинное обучение

ИИ на производстве - это не роботы-говоруны. Это алгоритмы, которые учатся на данных. Они анализируют тысячи параметров: какая температура в печи дает меньше брака, какое давление в гидравлике увеличивает срок службы уплотнений, какие настройки снижают расход электроэнергии без потери качества.

На одном заводе в Ульяновске ИИ сократил брак на 22% за полгода, просто перенастроив 17 параметров в процессе литья. Ни один инженер не мог бы так точно подобрать эти значения - их слишком много, и они взаимосвязаны. ИИ не заменяет человека. Он дает ему суперсилу: видеть то, что глаз не видит.

Гибкие производственные системы

Раньше завод был как фабрика на заказ: одна линия - одна модель. Меняешь продукт - останавливаешь всё. Сегодня - гибкие системы. Они могут переключаться между десятками продуктов без остановки. Как в фабрике Lego: меняешь модули - и получаешь новую сборку.

Пример: завод по производству электроники в Чебоксарах. У него 12 линий, которые могут собирать 87 разных моделей смартфонов, планшетов и модулей. Никаких переналадок на неделю. Все происходит через программное управление. Время переключения - 47 минут. Это рекорд для России. Такие системы требуют интеграции всех технологий: роботов, IIoT, ИИ, облачных платформ. Но результат - 30% больше выручки и 50% меньше простоев.

Облачные платформы и цифровые экосистемы

Производство больше не живет в одном здании. Данные, заказы, логистика, техническая поддержка - всё теперь в облаке. Облачные платформы, как Siemens Xcelerator или SAP S/4HANA, объединяют все процессы: от закупки сырья до доставки готового продукта клиенту.

Маленький завод в Казани, который делает детали для медицинского оборудования, теперь использует облачную систему. Он получает заказ из Москвы, автоматически получает спецификацию, проверяет наличие сырья, рассчитывает сроки, отправляет данные на станки, а потом отслеживает доставку. Всё это - в одном интерфейсе. Никаких Excel-файлов, звонков, переписок. Производство стало прозрачным, быстрым и предсказуемым.

Что не работает?

Не все технологии подходят всем. Например, полная автоматизация не нужна, если вы делаете 100 деталей в месяц. 3D-печать не экономит деньги, если вы печатаете простые шайбы. ИИ не спасет, если у вас нет чистых данных. Главное - не гнаться за модой, а смотреть на результат.

Самая большая ошибка - внедрять технологии ради «цифровизации». Настоящая цифровизация - это когда вы получаете меньше брака, быстрее отвечаете на заказы, меньше тратите на ремонт и можете переключаться на новый продукт за день. Если технология не дает этого - она не ваша.

Что дальше?

Следующий шаг - самообучающиеся системы. Представьте: завод сам анализирует, какую деталь лучше производить в этот месяц, исходя из цен на сырье, спроса, энергозатрат и сроков поставок. Он не ждет указаний - он принимает решение. Такие системы уже тестируют в Германии и Китае. В России они появятся в ближайшие 2-3 года.

Технологии производства больше не про оборудование. Они про то, как вы думаете. Кто управляет данными? Кто решает, что важнее - скорость или качество? Кто готов менять привычки ради результата? Технологии - это не машины. Это ваше отношение к производству.

Какие технологии производства самые популярные в России в 2025 году?

Самые распространённые - промышленный интернет вещей (IIoT), автоматизация с помощью роботов и цифровые двойники. Они уже есть на 80% крупных заводов. 3D-печать и ИИ используются в основном в высокотехнологичных отраслях - авиации, медицине, автопроме. Малый бизнес пока медленнее переходит на цифровые решения, но тенденция растёт.

Можно ли внедрить цифровые технологии на малом заводе?

Да, и это выгодно. Начните с одного шага: поставьте датчики на один станок и подключите его к бесплатной облачной платформе, например, от «СберТех» или «Ростелекома». Следите за вибрацией и температурой. Это снизит простои на 15-20% уже за полгода. Не нужно сразу покупать роботов. Начните с малого - и постройте систему постепенно.

Чем отличается автоматизация от цифровизации?

Автоматизация - это когда машина делает то, что раньше делал человек. Цифровизация - это когда все процессы связаны, данные собираются, анализируются и используются для принятия решений. Автоматизация экономит труд. Цифровизация улучшает качество, снижает потери и даёт предсказуемость. Без цифровизации автоматизация - просто дорогая рука без мозга.

Сколько стоит внедрить технологии производства?

Зависит от масштаба. Минимальный старт - 500-700 тысяч рублей: датчики, облачный сервис, обучение персонала. Это для одного станка. Полный переход на цифровую линию - от 5 до 20 миллионов. Но инвестиции окупаются за 1-3 года за счёт снижения брака, простоев и расходов на ремонт. Есть государственные субсидии - например, через Фонд развития промышленности.

Какие ошибки чаще всего делают при внедрении технологий?

Три главные: 1) Внедряют технологии ради моды, а не ради решения конкретной проблемы. 2) Не обучают персонал - и потом винят «систему». 3) Игнорируют данные. Если вы не собираете чистые, структурированные данные - никакой ИИ и IIoT не помогут. Начинайте с вопроса: «Что именно мы хотим улучшить?» - и только потом ищите технологию.