В машиностроении один бракованный болт может остановить целый конвейер. Или, хуже того, привести к аварии на производстве. Именно поэтому контроль качества - не просто формальность, а жизненно важный процесс. Он не про проверку на выходе. Он про то, чтобы ошибки не возникали вообще. И для этого есть конкретные, проверенные методы. Не те, что пишут в учебниках, а те, что работают на заводах в Татарстане, Курской области и на Урале.

Входной контроль: не доверяй поставщику

Первый и самый простой шаг - проверка сырья и комплектующих. Даже если поставщик уже 10 лет работает с заводом, каждый приходящий партия проходит контроль. Не потому что сомневаешься в честности, а потому что человеческий фактор - это всегда риск. Металл должен соответствовать марке, шайбы - размеру, смазка - вязкости. В Казани один завод использует портативный спектрометр, чтобы за 30 секунд проверить химический состав листовой стали. Если содержание углерода отличается на 0,05% - партия возвращается. Никаких компромиссов.

Здесь важно не просто замерить, а сравнить с нормативом. Не «вроде нормально», а «в точности по ГОСТ 1050-2013». Даже если поставщик прислал документы, их не принимают на веру. Документы - это бумажки. Измерения - это реальность.

Процессный контроль: лови ошибку на месте

Контроль не должен ждать, пока деталь сделана. Он должен быть в каждом этапе: при резке, сварке, термообработке, сборке. На одном из заводов в Челябинске на каждом станке установлены датчики, которые фиксируют вибрацию, температуру и усилие резания. Если вибрация выходит за пределы ±0,2 мм - станок автоматически останавливается. Инженер получает уведомление, заходит, смотрит, что случилось - и исправляет настройку, а не перерабатывает десятки деталей.

Такой подход называется контрольными точками. Это не просто контроль, а точки остановки, где принимается решение: «продолжать» или «остановить». На конвейере сборки двигателей каждые 15 минут проверяют момент затяжки 12 ключевых болтов. Если хотя бы один отклоняется от нормы - вся линия останавливается. Это не замедляет производство. Наоборот - снижает потери в 5 раз.

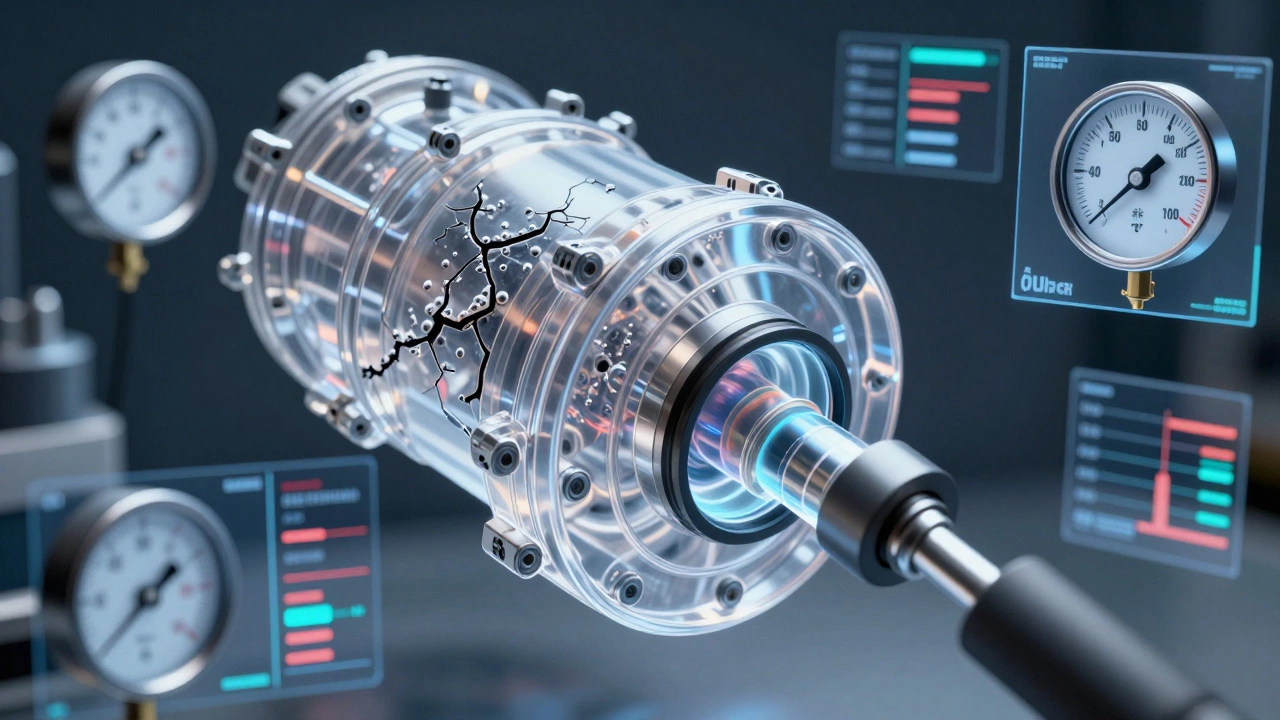

Контроль готовой продукции: проверка на грани

Когда деталь готова, её проверяют уже не только на размеры. Проверяют на прочность, герметичность, биение, шероховатость поверхности. В машиностроении нет места «почти подходит». Если подшипник должен вращаться с допуском 0,005 мм - он должен вращаться ровно так. Иначе через месяц он выйдет из строя, и клиент будет требовать компенсацию.

Один из самых эффективных методов - гидравлическое испытание. Например, для топливных насосов в грузовиках: деталь заполняют маслом под давлением 180 бар и держат 10 минут. Если есть утечка - даже микроскопическая - деталь бракуется. Никаких «может, не вытечет». Это не гадание. Это физика.

Также широко применяется визуальный контроль с увеличением. Вручную - с помощью лупы, или автоматически - с помощью систем машинного зрения. В Туле один завод использует камеры, которые сканируют каждую деталь на наличие царапин, вкраплений, неровностей. Система сравнивает изображение с эталоном и выдает решение: «принять» или «отклонить». Точность - до 0,01 мм. И никакого человеческого усталости.

Статистический контроль: когда данные говорят громче, чем люди

Многие думают, что контроль качества - это ручная проверка. Но настоящий контроль - это анализ данных. Методы статистического контроля процесса (SPC) позволяют предсказывать, когда что-то пойдет не так, еще до того, как это произойдет.

Например, на заводе в Нижнем Тагиле отслеживают размеры вала с помощью контрольных карт Шухарта. Каждые 20 минут берут по 5 замеров. Строится график: верхняя граница, нижняя граница, среднее значение. Если 3 точки подряд выходят за пределы +2 сигмы - это сигнал: «что-то меняется». Возможно, инструмент затупился, или температура в цеху выросла. Инженер приходит, проверяет - и до того, как появится брак, он уже исправил причину.

Это не про то, чтобы ловить брак. Это про то, чтобы его не допускать. И это экономит сотни тысяч рублей в месяц.

Аудиты и сертификация: не для галочки

Сертификаты ISO 9001, IATF 16949 - это не просто бумажки для заказчиков. Это система, которая заставляет завод работать по правилам. Аудиты - это не проверка, а обучение. Внутренний аудит проводится раз в квартал. Аудиторы не ищут, кто неправильно заполнил форму. Они ищут: «почему система позволяет ошибаться?»

Один из самых частых вопросов на аудите: «Как вы знаете, что ваш контроль работает?» Ответ не может быть: «Мы проверяем всё». Ответ должен быть: «Мы отслеживаем частоту брака по каждому этапу, и за последние 6 месяцев она снизилась на 42%». Это - доказательство. Не слова. Данные.

Обратная связь от клиента: последняя линия обороны

Самый ценный контроль - это когда клиент говорит: «У нас сломался узел». Это не кризис. Это золотая информация. В каждом случае возврата завод проводит анализ корневой причины (RCA). Не просто: «сломался подшипник». А: «почему он сломался?». Оказалось, что в одном из поставщиков смазка не соответствовала температурному режиму. Проблема была не на заводе. Но завод принял ответственность. И теперь он сам проверяет смазку у всех поставщиков. Без исключений.

Такие случаи - не повод для обвинений. Это повод для улучшения. И именно так рождаются лучшие стандарты.

Что не работает: мифы о контроле качества

Многие думают, что контроль качества - это отдел, который проверяет всё вручную. Это устаревшая модель. В 2026 году такой подход уже не выживает. Он дорог, медленный и неэффективный.

Миф 1: «Чем больше проверок - тем лучше». Нет. Слишком много проверок - это перегрузка. Они мешают производству, а не помогают. Нужны только ключевые точки - те, где риск самый высокий.

Миф 2: «Контроль - это дорого». Наоборот. Брак стоит в 10-50 раз дороже, чем контроль. Один возврат - это не только ремонт. Это потеря репутации, штрафы, судебные разбирательства.

Миф 3: «Это задача отдела качества». Нет. Это задача каждого: оператора, инженера, логиста. Контроль - это культура. Если оператор видит, что вибрация на станке не такая, как обычно - он должен остановить его. И не бояться.

Что действительно работает: 5 принципов

- Контроль на входе - не доверяй, проверяй.

- Контроль в процессе - лови ошибку до того, как она станет браком.

- Автоматизация - датчики, камеры, алгоритмы - они не устают и не ошибаются.

- Данные вместо слов - если ты не можешь показать цифры - ты не контролируешь.

- Ответственность каждого - контроль не отдел, а культура.

В машиностроении качество - это не про идеальность. Это про надежность. Про то, чтобы деталь, собранная в Казани, работала 10 лет на холоде в Сибири, без перебоев. И чтобы клиент знал: если он купил у нас - он не рискует. Это и есть настоящий контроль качества.

Какие методы контроля качества самые эффективные в машиностроении?

Самые эффективные - это комбинация входного контроля, контроля в процессе с использованием автоматизированных датчиков, статистического анализа данных (SPC) и проверки готовой продукции с помощью гидравлических испытаний и машинного зрения. Нет одного «самого лучшего» метода - важна система, где каждый этап защищает следующий.

Чем отличается контроль качества от контроля производственного процесса?

Контроль качества - это проверка результата: «готовая деталь соответствует стандарту?». Контроль производственного процесса - это наблюдение за тем, как работает станок, инструмент, оператор: «почему возникают отклонения?». Первый ловит брак, второй - устраняет его причину. Второй важнее, потому что предотвращает брак.

Можно ли обойтись без автоматизации в контроле качества?

Можно - но не выгодно. Ручной контроль медленный, подвержен ошибкам и дорогой. В 2026 году даже небольшие заводы используют датчики вибрации, камеры машинного зрения и программное обеспечение для анализа данных. Автоматизация снижает затраты на контроль на 30-60% и повышает точность до 99,8%.

Как часто нужно проводить аудиты качества?

Внутренние аудиты - раз в квартал. Внешние - раз в год, если есть сертификация. Но аудит - это не раз в год «проверка на соответствие». Это постоянный процесс: каждая ошибка, каждый возврат, каждый сбой - это повод для аудита. Чем чаще ты анализируешь, тем меньше ошибок повторяется.

Что делать, если брак появляется регулярно, но не знаешь почему?

Начни с анализа корневой причины (RCA). Запиши: когда, где, на какой детали, в каком цехе, при каких условиях. Собери данные за 3-6 месяцев. Ищи закономерности: один станок? Одна смена? Один поставщик? Часто проблема - не в оборудовании, а в настройке, температуре, инструкции или тренировке оператора. Не гадай - анализируй.