Один болт с неправильной резьбой может остановить целый завод. Один неправильно сваренный шов - вызвать аварию на нефтепроводе. Один упущенный допуск в размере детали - привести к отказу турбины в реактивном двигателе. В машиностроении качество - это не пожелание, а условие выживания. Это не про красивые отчеты или сертификаты. Это про то, чтобы машина работала, когда на нее полагаются люди.

Что происходит, когда качество падает

В 2023 году один из крупнейших производителей сельхозтехники в России отозвал более 12 тысяч комбайнов из-за дефекта в системе подачи зерна. Причина? Неправильно откалиброванный датчик. Не хватка, не коррупция, не недостаток денег - просто небрежность на этапе контроля. Потери: 1,8 млрд рублей, 14 месяцев на восстановление репутации, десятки клиентов, которые больше не верят в бренд.

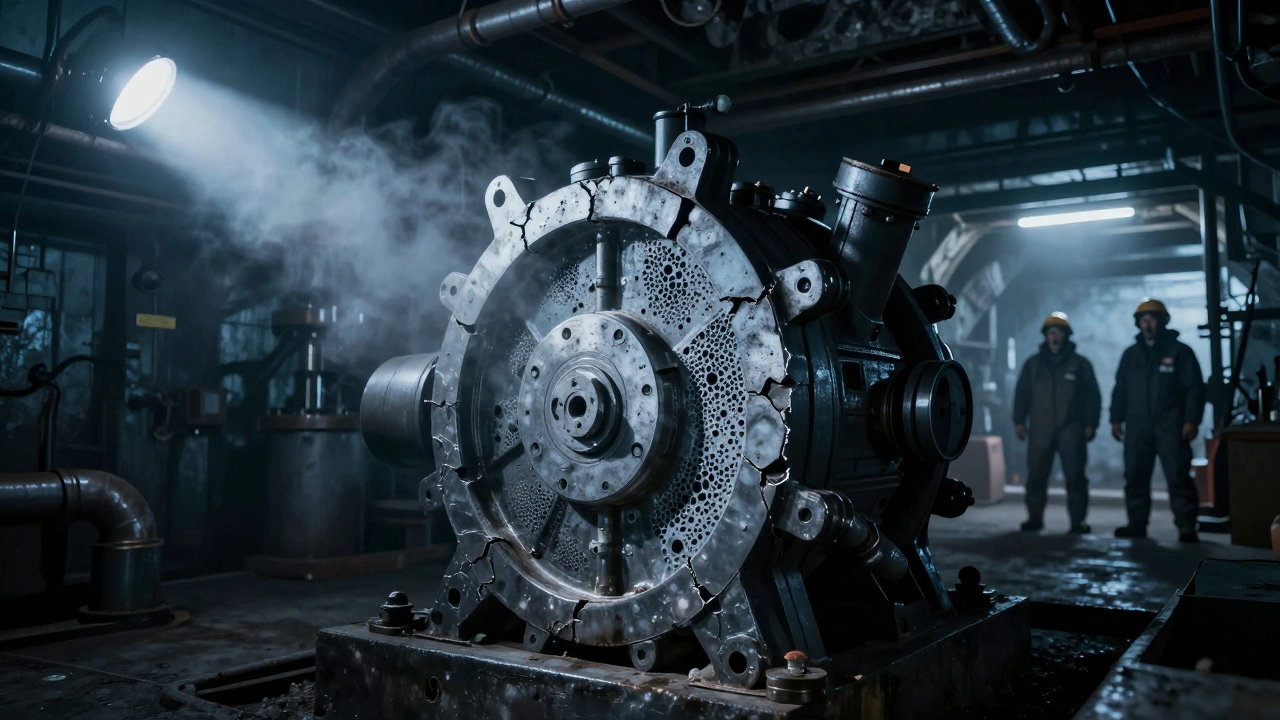

Это не редкость. В 2024 году в Сибири произошел отказ гидравлической системы на шахтном подъемнике. Трещина в корпусе насоса, возникшая из-за микропор в литье, не была замечена при входном контроле. Результат - два человека в больнице, месяц простоя шахты, уголовное дело. Все это - из-за того, что кто-то решил сэкономить на 20 минутах проверки.

В машиностроении качество - это не про то, что «вроде работает». Это про то, что работает всегда, в любых условиях, при любых нагрузках. Когда вы покупаете автомобиль, вы не хотите, чтобы руль вдруг стал вибрировать на 120 км/ч. Когда вы запускаете турбину, вы не хотите, чтобы лопасть отлетела из-за микроскопической трещины, которую не увидели под микроскопом.

Как качество влияет на стоимость

Многие думают, что высокое качество - это дорого. На самом деле, низкое качество стоит в десятки раз больше.

Вернитесь к тому же комбайну. Стоимость производства одной единицы - 2,1 млн рублей. Стоимость отзыва, ремонта, компенсаций, штрафов, потери доверия - 1,8 млрд рублей. То есть на каждые 100 рублей, сэкономленные на контроле, пришлось потратить 850 рублей на исправление ошибки.

Это правило работает везде: в авиастроении, в производстве станков, в изготовлении медицинского оборудования. Стоимость исправления дефекта на этапе проектирования - 1 рубль. На этапе производства - 10 рублей. На этапе эксплуатации - 100 рублей. На этапе аварии - 1000 рублей и выше.

Компании, которые инвестируют в контроль качества на ранних стадиях - не тратят деньги. Они их защищают. Они не платят за ошибки. Они платят за уверенность.

Стандарты - это не бюрократия, а инструмент

ISO 9001, ГОСТ Р ИСО 9001, AS9100, IATF 16949 - эти названия звучат как скучные документы. Но на деле - это проверенные алгоритмы, которые спасают жизни и деньги.

Например, IATF 16949 - стандарт для автопрома. Он требует, чтобы каждая деталь имела уникальный идентификатор, отслеживаемый от сырья до сборки. Это значит: если в 2026 году на дороге в Тюмени сломается тормозной суппорт, можно за час найти все машины, на которых установлены детали из той же партии. Без этого - полный хаос. С этим - целенаправленный отзыв, без массовых остановок и паники.

ГОСТы по сварке - не просто требования. Это результат десятилетий экспериментов, аварий, смертей. Они говорят: «Не сваривай ветром, не используй электроды без сертификата, не пропускай контроль швов». Это не бюрократия. Это опыт, который не позволил бы тебе повторить ошибки других.

Кто отвечает за качество - и почему это не только отдел контроля

Многие считают, что качество - это работа отдела технического контроля. Это заблуждение. Качество - это ответственность каждого, кто касается продукта.

Оператор станка с ЧПУ, который замечает, что резец износился быстрее нормы - он первым видит риск. Инженер, который перепроверяет чертеж - он предотвращает ошибку до того, как она попадет в производство. Логист, который не перепутал детали - он не дает собрать неработающий агрегат.

В лучших компаниях качество - это культура. Не правило. Не инструкция. А привычка. Когда новичок приходит на завод, ему не говорят: «Здесь проверяют детали». Ему говорят: «Если ты видишь, что что-то не так - останови линию. Даже если ты не уверен. Мы тебя поддержим».

Такие компании снижают количество брака на 60-80% за два года. Просто потому, что люди перестали бояться говорить о проблемах.

Цифровые технологии и качество: как датчики и ИИ меняют правила

В 2025 году 73% крупных машиностроительных заводов в России используют системы предиктивного контроля. Это не про то, что «проверили и все». Это про то, что система сама знает, когда что-то пойдет не так.

На одном из заводов в Тольятти на токарных станках установлены датчики вибрации. Они фиксируют малейшие отклонения в работе резца. Когда вибрация выходит за порог - система автоматически останавливает станок и отправляет уведомление. Раньше такой дефект находили только после сборки. Теперь - через 3 минуты после начала обработки.

Искусственный интеллект анализирует данные с 3D-сканеров деталей и сравнивает их с эталоном. Он видит искажения, которые человеческий глаз не замечает. В 2024 году на заводе в Кургане ИИ выявил 17% скрытых дефектов в литых деталях, которые прошли все ручные проверки. Это не фантастика. Это сегодняшний день.

Технологии не заменяют людей. Они дают им больше информации. Чтобы человек мог принимать решения быстрее, точнее, увереннее.

Почему качество - это конкурентное преимущество

В 2025 году российские производители станков экспортировали на 37% больше, чем в 2022. Почему? Потому что они перестали конкурировать по цене. Они начали конкурировать по надежности.

Китайские компании могут сделать станок дешевле. Но если он ломается через полгода, покупатель не купит второй. А если российский станок работает 10 лет без ремонта - его берут снова. И рекомендуют коллегам. Это называется репутацией. И она дороже любой рекламы.

Качество - это не затрата. Это актив. Это доверие. Это лояльность. Это возможность брать более дорогие заказы, работать с крупными клиентами, выходить на международные рынки.

Компания, которая говорит: «У нас самое дешевое оборудование», - умирает. Компания, которая говорит: «У нас самое надежное», - растет. Даже если цена выше на 15%. Потому что клиент знает: он не заплатит дважды.

Что делать, чтобы качество не было случайностью

- Внедрите систему отслеживания каждой детали - от сырья до сборки. Даже если это просто QR-код на корпусе.

- Проводите регулярные аудиты не раз в год, а раз в квартал. И пусть их делают не ваши сотрудники - приглашайте независимых экспертов.

- Обучайте всех - не только инженеров, но и уборщиц и водителей. Они тоже видят, что не так с оборудованием.

- Не бойтесь останавливать линию. Один час простоя - дешевле, чем три месяца возвратов.

- Используйте данные. Не просто записывайте результаты проверок - анализируйте их. Где чаще всего брак? Почему? Что можно изменить?

Качество - это не проект, который запускают на год. Это образ мышления. Это то, что вы делаете, даже когда никто не смотрит. Потому что вы знаете: кто-то полагается на вашу работу. И он не должен платить цену вашей невнимательности.

Почему качество в машиностроении важнее, чем в других отраслях?

Потому что машины работают под нагрузкой, в опасных условиях и часто влияют на безопасность людей. Ошибка в одежде - это неудобство. Ошибка в тормозной системе - это смерть. В машиностроении дефекты не просто портят продукт - они угрожают жизни. Поэтому контроль здесь жестче, точнее и строже, чем в любой другой отрасли.

Можно ли сэкономить на качестве, если производство рентабельное?

Нет. Даже если завод сейчас прибыльный, снижение качества - это как снимать тормоза с автомобиля. Сначала кажется, что едешь быстрее. Потом - ты не остановишься. Потери от отзывов, штрафов, судебных разбирательств и потери репутации всегда превышают сэкономленные на контроле деньги. Рентабельность настоящая - когда ты не платишь дважды.

Какие стандарты качества обязательны в России для машиностроения?

В России основные стандарты - ГОСТ Р ИСО 9001 (для систем управления качеством), ГОСТ Р 54863 (для сварочных работ), ГОСТ 14249 (для контроля размеров и отклонений). Для отраслей с высоким риском - авиастроение, энергетика, транспорт - применяются международные стандарты: AS9100, ISO 13485, IATF 16949. Они не опциональны - их требуют заказчики и регуляторы.

Как влияет качество на экспорт российской техники?

Экспорт зависит от репутации. Клиенты за рубежом не покупают «дешево». Они покупают «надежно». Российская техника, которая соответствует международным стандартам, получает доступ к Европе, Азии и Ближнему Востоку. Техника с частыми отказами - попадает в черные списки. Качество - это не просто требование. Это виза на международный рынок.

Можно ли доверять автоматизированному контролю качества?

Да - но не вместо человека, а вместе с ним. Датчики и ИИ обнаруживают дефекты быстрее и точнее, чем глаз. Но только человек может понять, почему дефект возник. Почему резец износился? Почему материал дал трещину? Автоматика говорит: «Здесь ошибка». Человек - «Как ее исправить?». Их сочетание - лучшая защита от брака.