Знаете ли вы, что без четкой структуры уровней промышленной автоматизации на заводе можно потерять до 30% производительности? Представьте завод, где каждая деталь собирается без ошибок, а простои сокращены до минимума. Такой результат возможен только при правильной организации уровней промышленной автоматизации. В этой статье разберем три ключевых уровня, которые делают производство эффективным.

промышленная автоматизация - это процесс использования технологий для управления производственными процессами без прямого участия человека. Системы автоматизации делятся на три уровня, каждый из которых решает свои задачи. Неправильная структура этих уровней приводит к ошибкам, простоям и росту затрат.Полевой уровень: основа всего

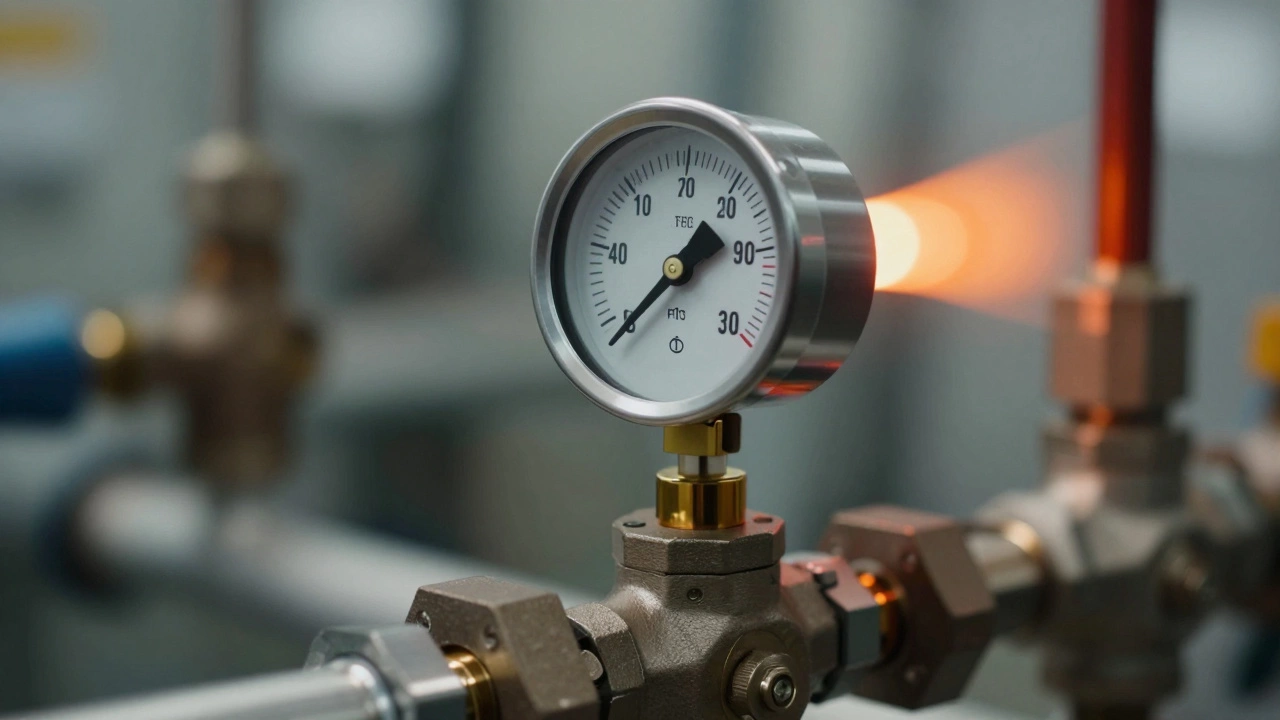

Это самый нижний уровень, где взаимодействуют физические устройства. Сюда входят датчики, актуаторы, электродвигатели и другое оборудование, которое непосредственно участвует в производственном процессе. Например, датчик температуры на печи контролирует нагрев, а актуатор открывает клапан для подачи воды. Без этого уровня автоматизация невозможна - он собирает данные и выполняет физические действия.

Важно: если датчики работают некорректно, вся система дает сбой. На заводе в Казани, где заменили устаревшие датчики на цифровые, точность измерений выросла на 95%, а поломки сократились на 40%. Например, лазерные сканеры для контроля геометрии деталей в автомобилестроении снизили брак на 20%.

Уровень управления: мозг системы

Здесь работают ПЛК (программируемые логические контроллеры), системы DCS (распределенные системы управления) и SCADA. Эти устройства обрабатывают данные с полевого уровня и управляют оборудованием. Например, ПЛК на конвейере контролирует скорость движения и координирует работу 12 роботов, чтобы каждая деталь собиралась за 45 секунд. SCADA позволяет операторам видеть состояние всего производства в реальном времени через графические интерфейсы, а HMI дает возможность ручного управления.

Важно: неправильная настройка ПЛК может вызвать остановку производства. На заводе «Авангард» в Татарстане внедрение SCADA сократило время простоя на 25% за год. Но если система ложнопоказывает перегрузку станка, это приводит к ненужным остановкам. Регулярная проверка сигналов - ключ к стабильной работе.

Уровень управления производством и бизнеса

На этом уровне работают системы MES (Manufacturing Execution System) и ERP (Enterprise Resource Planning). MES отслеживает каждый этап производства: сколько деталей произведено, где есть брак, какие ресурсы задействованы. ERP управляет финансами, закупками и логистикой. Например, если MES зафиксирует, что запасы сырья опустятся ниже критического уровня через 48 часов, ERP автоматически создаст заказ поставщику.

Важно: без интеграции MES и ERP данные теряются между отделами. На заводе в Нижнекамске внедрение интегрированной системы сократило время на подготовку отчетов с 5 дней до нескольких часов, а ошибки в планировании - на 60%. Даже небольшие предприятия начинают с MES для контроля производства, а потом добавляют ERP для бизнес-процессов.

Сравнение трех уровней автоматизации

| Уровень | Основные компоненты | Функции | Примеры применения |

|---|---|---|---|

| Полевой | Датчики, актуаторы, электродвигатели | Сбор данных, физическое воздействие | Датчик температуры в печи, клапан подачи воды |

| Управления | ПЛК, SCADA, DCS, HMI | Обработка данных, управление оборудованием | Контроль скорости конвейера, отображение состояния производства |

| Производства и бизнеса | MES, ERP | Мониторинг процессов, управление ресурсами | Отслеживание брака, автоматическая закупка сырья |

Частые ошибки при внедрении уровней

Многие предприятия сталкиваются с проблемами из-за неправильной организации уровней. Вот основные ошибки:

- Нет четкой связи между уровнями. Например, если датчики работают, но данные не передаются в SCADA, операторы не видят реального состояния производства. На заводе в Казани это привело к перерасходу электроэнергии на 15%.

- Избыточная автоматизация. Автоматизация простых процессов, которые лучше контролировать вручную. Например, регулирование температуры для небольшой печи может быть излишним и дорогим.

- Игнорирование интеграции. Если MES не связан с ERP, данные о производстве не попадают в финансовый учет - это приводит к ошибкам в планировании.

- Отсутствие резервирования. Если ПЛК выходит из строя, а резервного нет, производство останавливается. В Казани после внедрения резервных ПЛК простои сократились на 75%.

По данным исследования 2025 года, 45% заводов в России сталкиваются с проблемами из-за несогласованности уровней автоматизации. Решение - регулярная проверка связи между системами и обучение персонала.

Какие уровни автоматизации самые важные?

Все три уровня взаимосвязаны и equally важны. Полевой уровень обеспечивает сбор данных, уровень управления обрабатывает их и управляет оборудованием, а уровень производства и бизнеса интегрирует все в общую систему. Если пренебречь одним из них, вся автоматизация потеряет эффективность.

Можно ли внедрить только один уровень автоматизации?

Технически да, но это не принесет ожидаемых результатов. Например, если установить только датчики (полевой уровень), но не подключить их к системам управления, данные не будут использоваться. Полная автоматизация требует всех трех уровней для эффективного управления.

Какие технологии подходят для малого предприятия?

Для малых предприятий оптимально начинать с полевого уровня (датчики и простые ПЛК) и постепенно добавлять SCADA и MES. Например, компания «Станкостроитель» из Казани начала с установки датчиков на ключевые станки, затем добавила SCADA для мониторинга - это сократило простои на 35% без больших затрат.

Как проверить, правильно ли настроены уровни автоматизации?

Проверьте три вещи: 1) данные с датчиков поступают в систему управления без задержек; 2) управляющие системы реагируют на сбои в течение нескольких секунд; 3) производственные данные синхронизированы с ERP. Регулярные тесты и аудит помогут выявить проблемы до их масштабирования.

Что такое ISA-95 и как он связан с уровнями автоматизации?

ISA-95 - это международный стандарт, который описывает взаимодействие между производственными и управленческими системами. Он определяет пять уровней автоматизации, но чаще всего упрощают до трех. Стандарт помогает избежать ошибок при интеграции систем, например, четко разделяет данные между MES и ERP.