Контроль качества - это не просто проверка готовой детали на наличие царапин или сколов. Это система, которая работает на каждом этапе производства: от закупки металла до упаковки конечного изделия. В машиностроении, где один бракованный болт может привести к поломке целого станка или даже к аварии, контроль качества - это не опция. Это жизненная необходимость.

Что на самом деле проверяют в контроле качества?

Многие думают, что контроль качества - это когда рабочий с измерительным инструментом замеряет размеры детали. Это только верхушка айсберга. На самом деле, в машиностроении проверяют десятки параметров одновременно: геометрию, твердость, шероховатость поверхности, химический состав, размеры отверстий, соосность, биение, плотность сварных швов. Каждый из этих параметров имеет допуск - допустимое отклонение от идеала. Например, диаметр вала в турбине может отличаться от номинала не более чем на 0,02 мм. Больше - и вибрация станет катастрофической.

Контроль начинается с поставщиков. Если металл из Китая или Турции не соответствует ГОСТ 1050 или ASTM A276, его не пускают на производство. Даже если цена ниже. Потому что позже выяснится, что сталь не выдержит нагрузку - и тогда уже поздно.

Где именно ставят контрольные точки?

Контроль качества - это не один этап, а целая сеть точек проверки. В типичном цехе по производству деталей для промышленных турбин их может быть до 12. Вот как это выглядит на практике:

- Приемка сырья - анализ химического состава и сертификаты от поставщика.

- После термообработки - проверка твердости по Роквеллу, структура металла под микроскопом.

- После фрезерования - измерение размеров с помощью координатно-измерительного станка (КИМ).

- После сварки - ультразвуковая дефектоскопия швов.

- После шлифовки - проверка шероховатости поверхности (Ra ≤ 0,8 мкм).

- Финальная проверка - полный комплект замеров, проверка маркировки, упаковки, документации.

Каждая точка фиксируется в системе. Если хотя бы один параметр выходит за пределы - деталь ставится на карантин. Ее не отправляют дальше, не упаковывают, не отгружают. Даже если она «выглядит нормально».

Почему нельзя полагаться только на опыт рабочего?

Да, старый мастер по глазам может определить, что сварной шов «не тот». Но в 2026 году уже никто не полагается только на интуицию. Потому что человеческий фактор - самый ненадежный элемент. Усталость, стресс, смена смены, даже плохое освещение - всё это влияет. Один не замеченный дефект - и весь заказ может быть забракован покупателем.

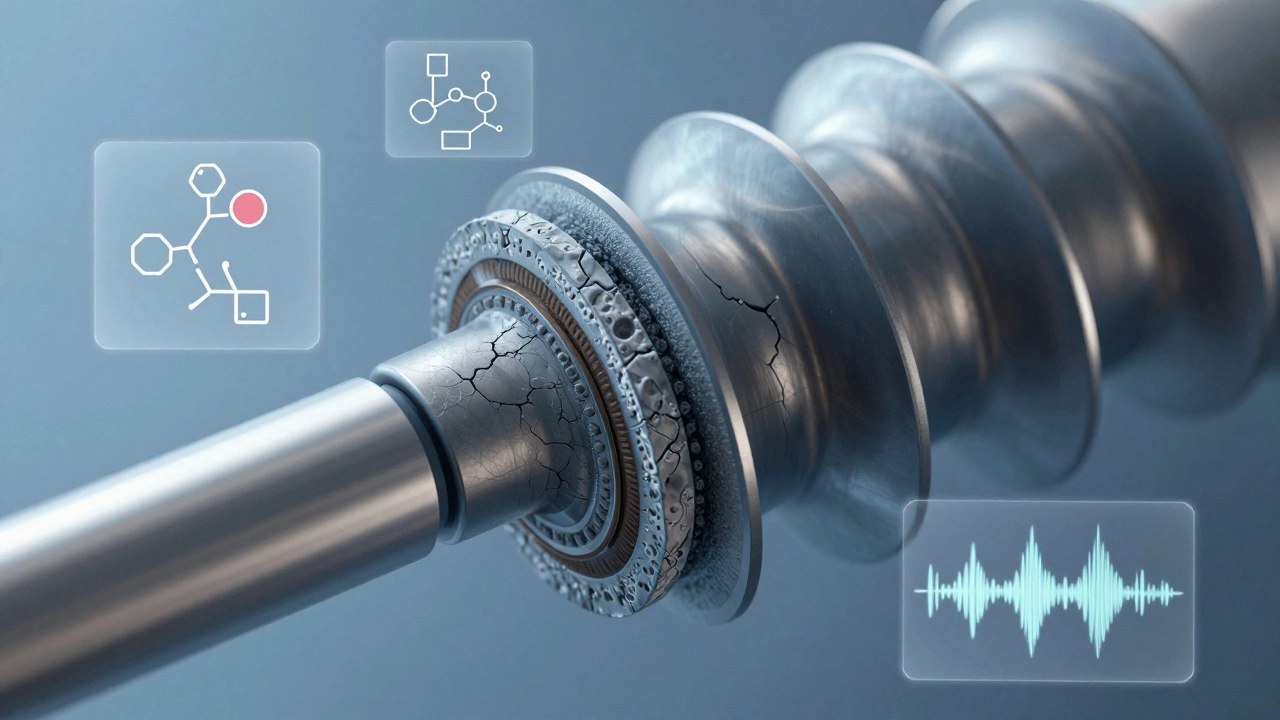

Поэтому в современных цехах используют автоматизированные системы: камеры с ИИ, лазерные сканеры, датчики вибрации. Они работают 24/7, не устают, не ошибаются. Например, на заводе в Казани, где производят детали для нефтеперерабатывающих установок, камеры с ИИ анализируют каждую деталь за 1,2 секунды. Они находят микротрещины, которые человек не видит даже под лупой.

Какие стандарты используют в машиностроении?

В России и странах СНГ основной стандарт - ГОСТ Р ИСО 9001. Он не требует, чтобы вы делали всё идеально. Он требует, чтобы вы доказывали, что делаете всё по одному и тому же алгоритму. То есть, если вы вчера проверяли деталь с помощью микрометра, сегодня вы не можете внезапно перейти на лазерный измеритель без документального обоснования.

Если вы экспортируете продукцию в Европу или США - вам нужно соответствие ISO 9001 и AS9100 (для аэрокосмической отрасли) или IATF 16949 (для автопрома). Эти стандарты требуют:

- Документированной процедуры для каждого контрольного этапа

- Обучения персонала и аттестации измерительных приборов

- Анализа причин брака и предотвращения повторения

- Внутренних аудитов хотя бы раз в полгода

Без сертификата ISO 9001 вы не получите заказ от таких компаний, как Ростех, Газпромнефть или даже крупные поставщики для «АвтоВАЗа».

Что происходит, когда контроль качества проваливается?

В 2023 году на одном из заводов в Челябинске из-за сбоя в системе контроля турбинные лопатки вышли с отклонением по толщине в 0,15 мм - в три раза больше допуска. Через три месяца одна из лопаток оторвалась в работе. Завод остановили на 11 дней. Убытки - 170 миллионов рублей. Плюс потеря репутации. Покупатель перешел к конкуренту.

В другом случае - в Казани - завод по производству деталей для гидротурбин не проверял шероховатость поверхности. Через полгода после поставки началась коррозия на швах. Причина? Шероховатость была Ra 1,6 мкм, а требовалось Ra 0,8. Детали пришлось заменять за свой счет. Убытки - 42 миллиона. И это не редкость. Каждый пятый случай брака в машиностроении - из-за пропущенного контрольного этапа.

Как сделать контроль качества эффективным, а не формальным?

Многие компании делают вид, что у них есть контроль качества. У них есть журналы, сертификаты, камеры - но никто не смотрит, что в них записано. Это формальность. А настоящий контроль - это когда:

- Каждый брак анализируется, и причина устраняется на уровне процесса, а не просто заменяется деталь.

- Рабочие могут остановить линию, если заметят отклонение - без страха увольнения.

- Измерительные приборы калибруются не «раз в год», а по графику, привязанному к количеству замеров.

- Данные с контрольных точек автоматически попадают в систему, и если появляется тренд - например, рост брака на фрезеровке - система сразу предупреждает инженера.

На заводе в Татарстане, который поставляет детали для «КамАЗа», внедрили систему, которая показывает каждому оператору на экране: «Ваша деталь №2456 - отклонение по размеру на 0,03 мм. Проверьте настройку станка». Результат? Брак снизился на 68% за 8 месяцев.

Что будет, если игнорировать контроль качества?

В 2026 году уже не спасает ни цена, ни сроки. Покупатели требуют прозрачности. Они хотят видеть отчеты по контролю качества. Они проверяют сертификаты. Они смотрят, как вы реагируете на брак.

Если вы игнорируете контроль - вы не просто теряете заказы. Вы теряете доверие. А в машиностроении доверие - это самое дорогое, что есть. Один бракованный комплект может убить бизнес на годы. В то время как качественный продукт, с документированным контролем, привлекает долгосрочные контракты, даже если цена выше на 10-15%.

Контроль качества - это не расходы. Это инвестиции. В надежность. В репутацию. В будущее.